【会员论文】南方科技大学:通过机械诱导位错增强 β-Ga₂O₃ 的韧性

日期:2025-10-23阅读:250

由南方科技大学的研究团队在学术期刊 Materials Science 发布了一篇名为 Toughening beta-Ga2O3 via mechanically seeded dislocations(通过机械诱导位错增强 β-Ga2O3 的韧性)的文章。

项目支持

本研究得到了深圳市科技计划(资助号 JCYJ20230807093416034)、松山湖科学城显微科学与技术开放基金(资助号 202401204)、国家自然科学基金(资助号 52371110)以及广东省基础与应用基础研究基金(资助号 2023A1515011510)的资助。作者团队感谢欧洲联盟的支持(欧洲研究理事会起始基金,MECERDIS 项目,资助号 101076167)。作者团队感谢深圳市智能机器人柔性与制造系统重点实验室(资助号 ZDSYS20220527171403009)以及深圳市科技创新委员会(资助号 20231115111658002)的资助。同时感谢南方科技大学核心研究设施的支持。

背 景

β-Ga2O3 作为一种超宽禁带半导体材料,因其极高的击穿电场和优异的深紫外透明性,被广泛认为是下一代功率电子器件与深紫外光电探测的重要候选。然而,其固有的脆性严重限制了材料在实际器件制造和应用中的可靠性,成为其产业化推广的关键瓶颈之一。近年来,位错调控被视为提升材料韧性的重要途径,但在 β-Ga2O3 中,如何有效引入、控制和利用位错结构以改善其脆性仍缺乏系统性的实验探索与机制理解。因此,亟需发展新的策略来突破 β-Ga2O3 的脆性限制,为其在功率电子与光电器件中的实际应用奠定基础。

主要内容

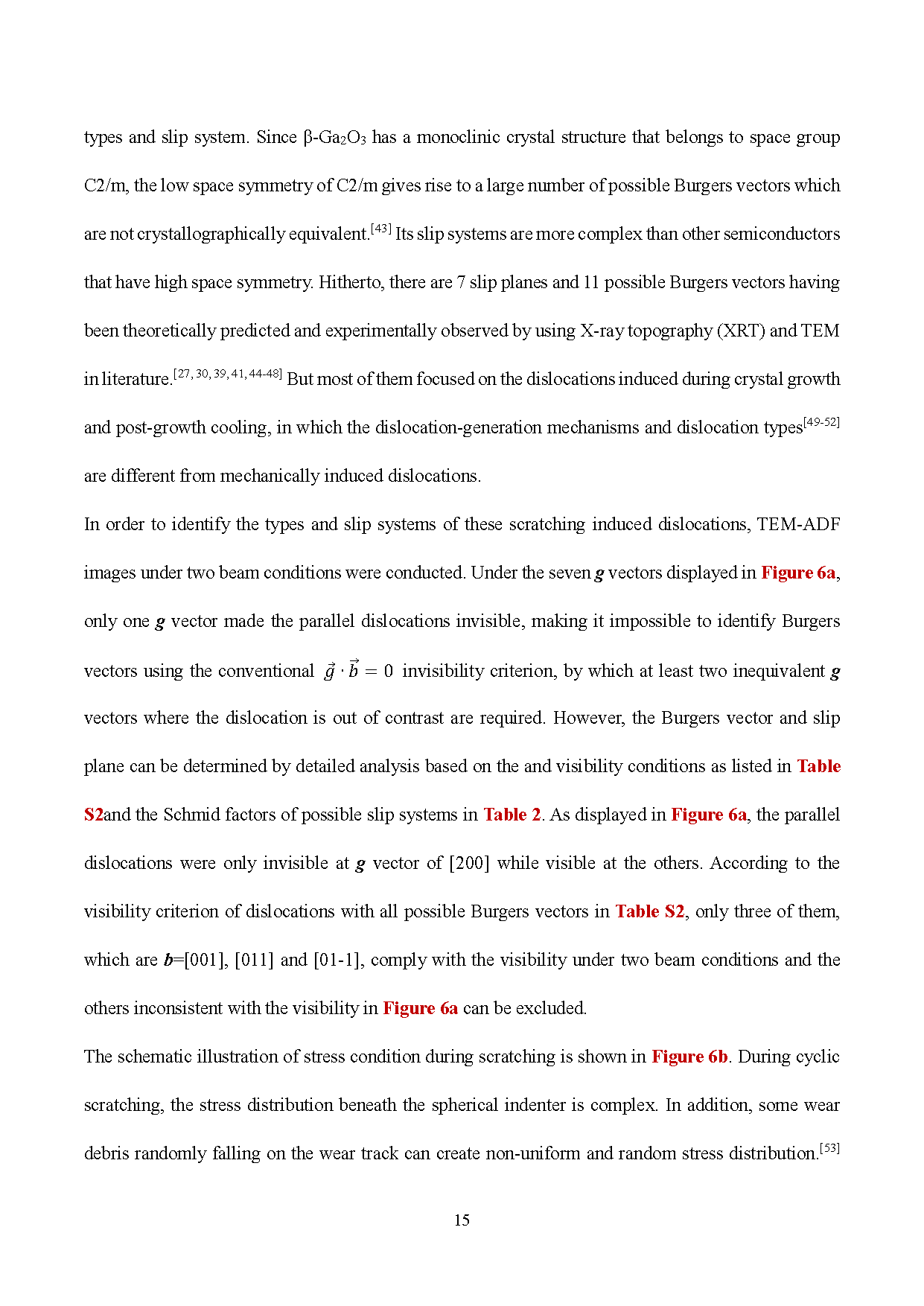

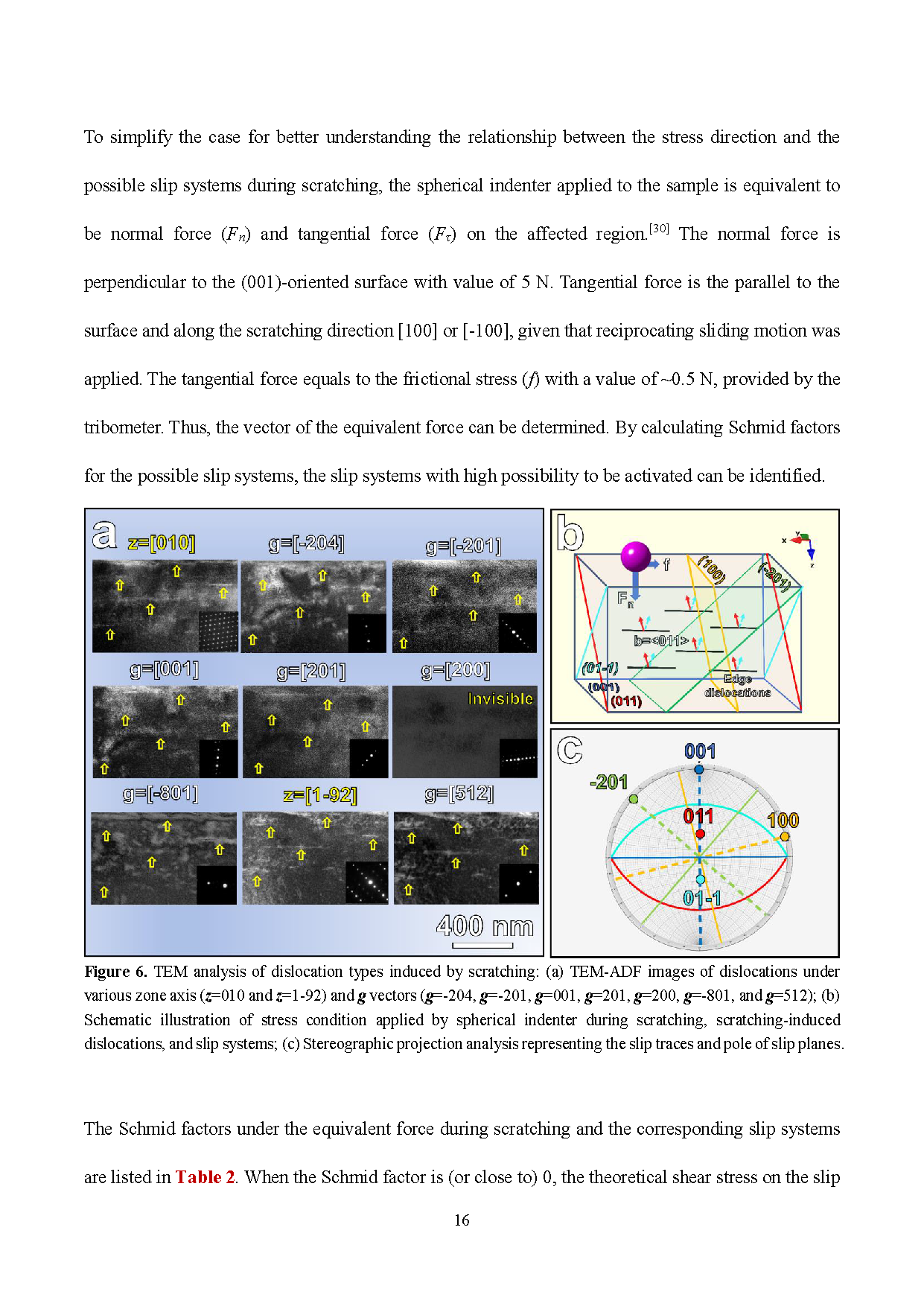

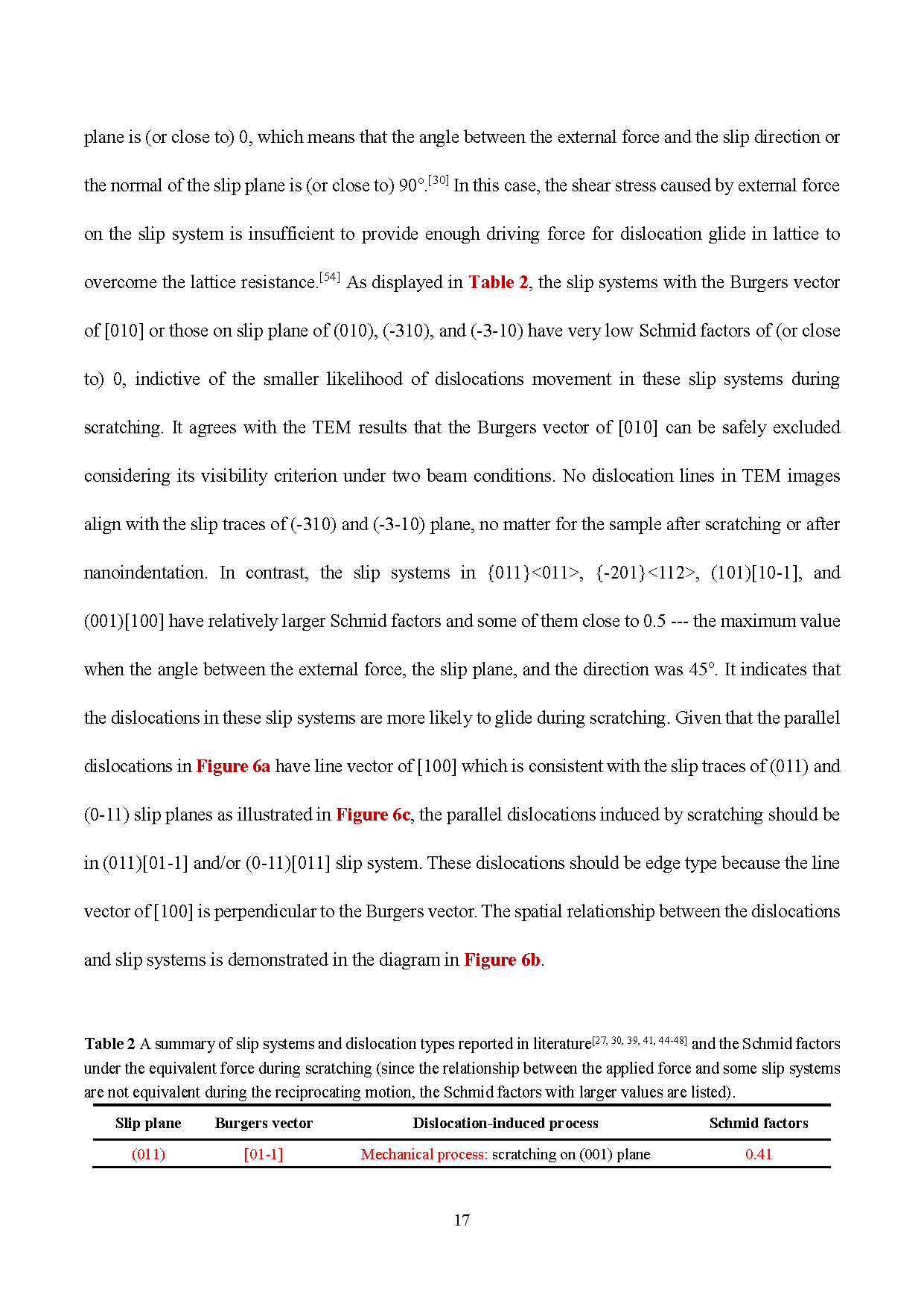

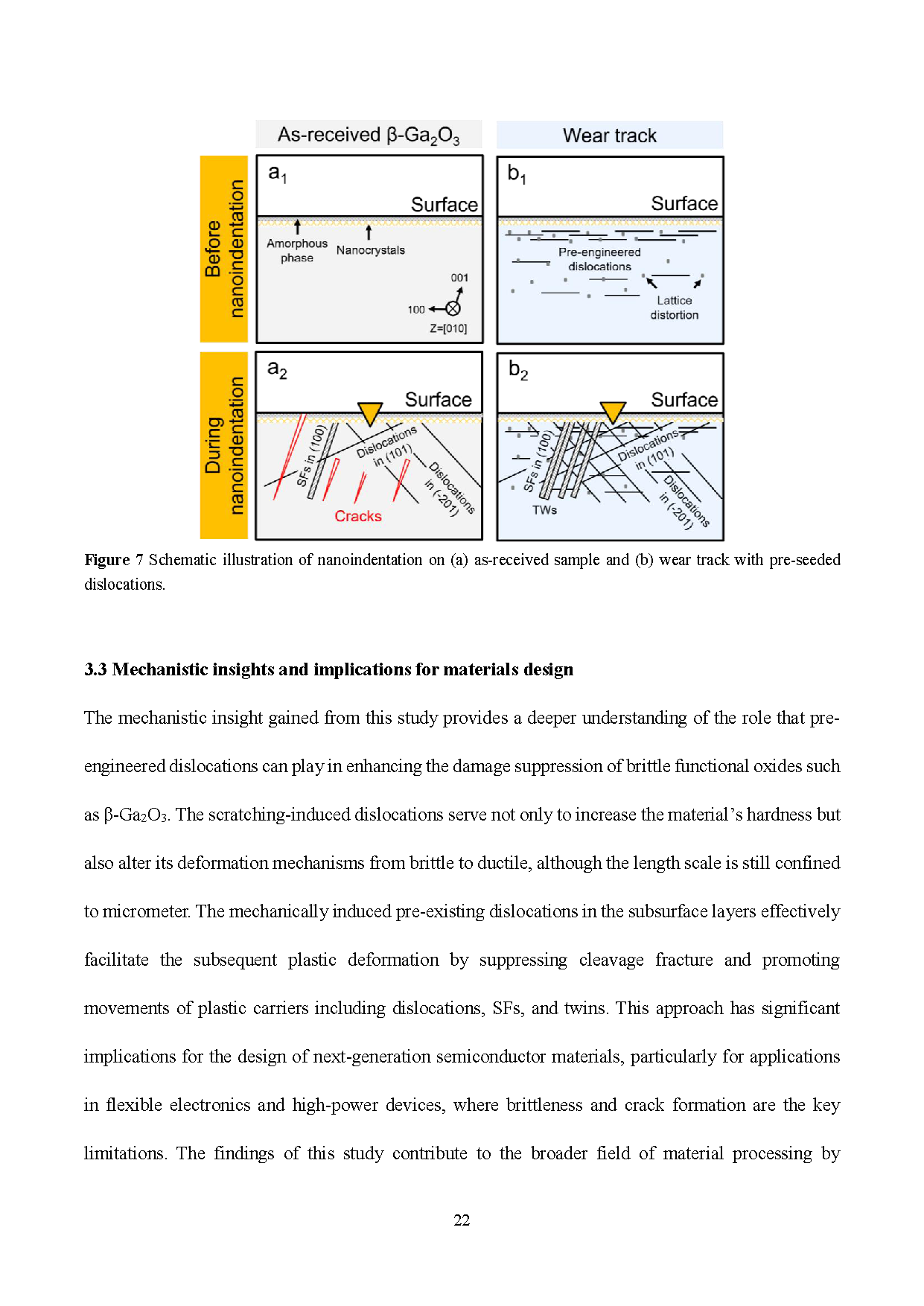

β-Ga2O3 是下一代半导体的有希望的候选材料,但其固有的脆性限制了其在柔性电子和高精度设备中的应用。本研究探索了一种通过表面划痕引入机械诱导位错来提高(001)取向的 β-Ga2O3 抗损伤能力的新方法。具体而言,采用布氏压头沿 [100] 方向对表面进行划痕处理,在中尺度磨损轨迹内有效地产生了属于 (011)[01-1] 和/或 (0-11)[011] 滑移系的刃型位错。结合纳米压痕测试、表面形貌分析以及扫描电子显微镜(SEM)和透射电子显微镜(TEM)微结构表征,研究表明:相比于未经处理的 β-Ga2O3,位错的引入显著减轻了压痕过程中劈裂裂纹的形成。研究结果揭示,亚表层的机械诱导位错通过促进稳定的塑性变形,在抑制脆性断裂方面发挥了重要作用。

结 论

本研究提出了一种新方法,通过布氏压头划痕引入机械诱导位错,实现了对 (001) 取向 β-Ga2O3 损伤容限和力学性能的提升。透射电子显微镜(TEM)精细表征表明,划痕诱导的位错为分布在 (011)[01-1] 和/或 (0-11)[011] 滑移系中的刃型位错。这些位错在随后的纳米压痕实验中有效抑制了微裂纹的形成。同时,纳米压痕结果显示,经过划痕处理的 β-Ga2O3 其纳米硬度显著高于未经处理的材料。划痕样品的载荷–位移曲线中未出现典型的“pop-in”事件,进一步证实了位错诱导所促进的稳定塑性变形。研究结果凸显了位错工程在抑制脆性断裂与提升 β-Ga2O3 整体力学性能方面的关键作用。

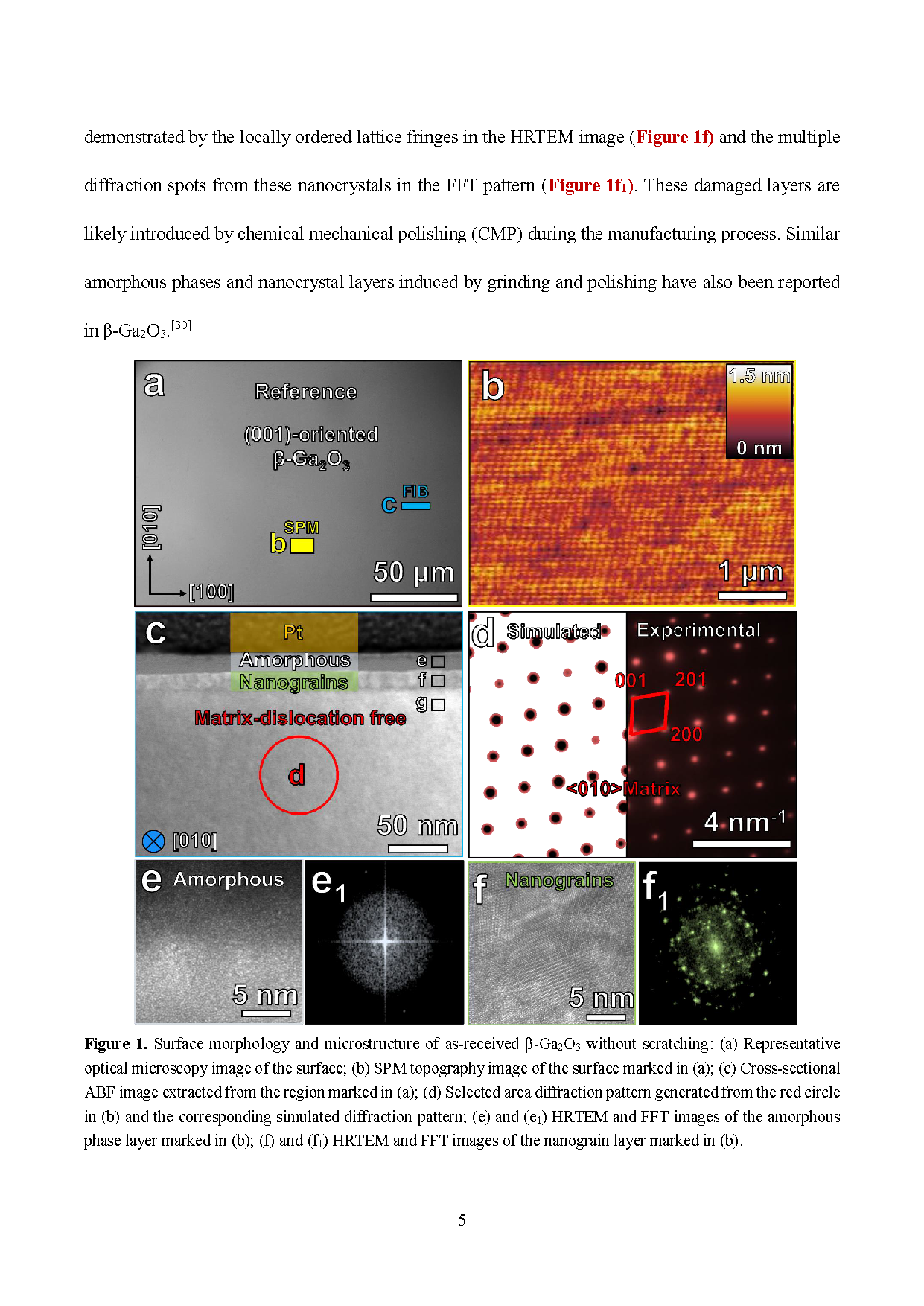

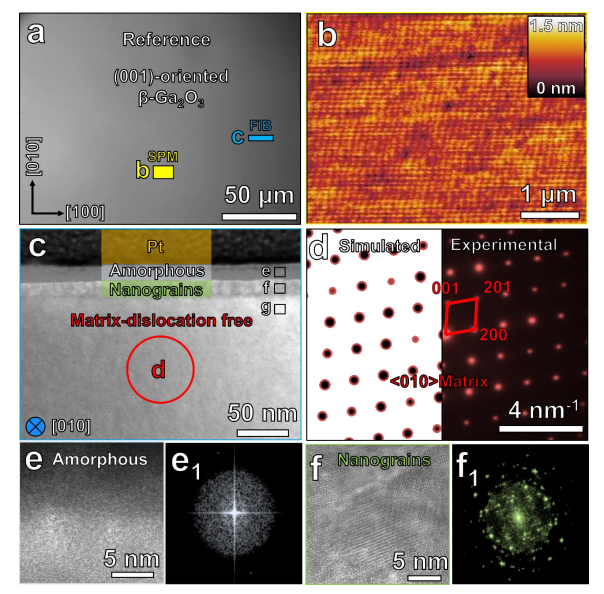

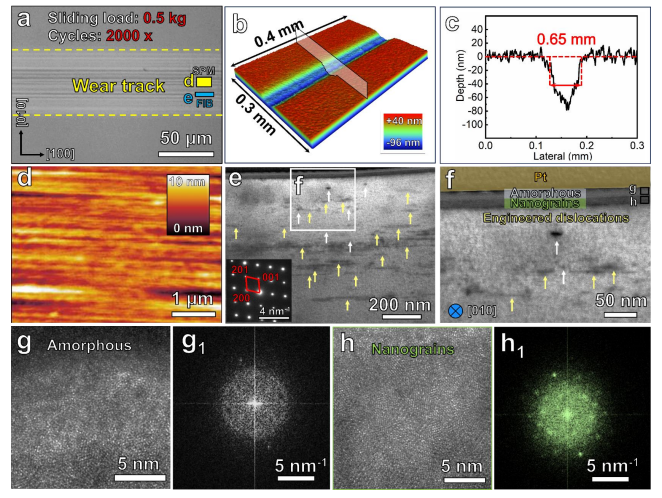

图 1. 未经划痕处理的 β-Ga2O3 的表面形貌与微观结构:(a) 表面代表性光学显微镜图像;(b) (a) 中标记区域的 SPM 拓扑图;(c) (a) 中标记区域提取的截面 ABF 图像;(d) (b) 中红色圆圈区域获得的选区电子衍射 (SAED) 图案及其对应的模拟衍射图案;(e) 与 (e1) 为 (b) 中标记的非晶相层的 HRTEM 与 FFT 图像;(f) 与 (f1) 为 (b) 中标记的纳米晶层的 HRTEM 与 FFT 图像。

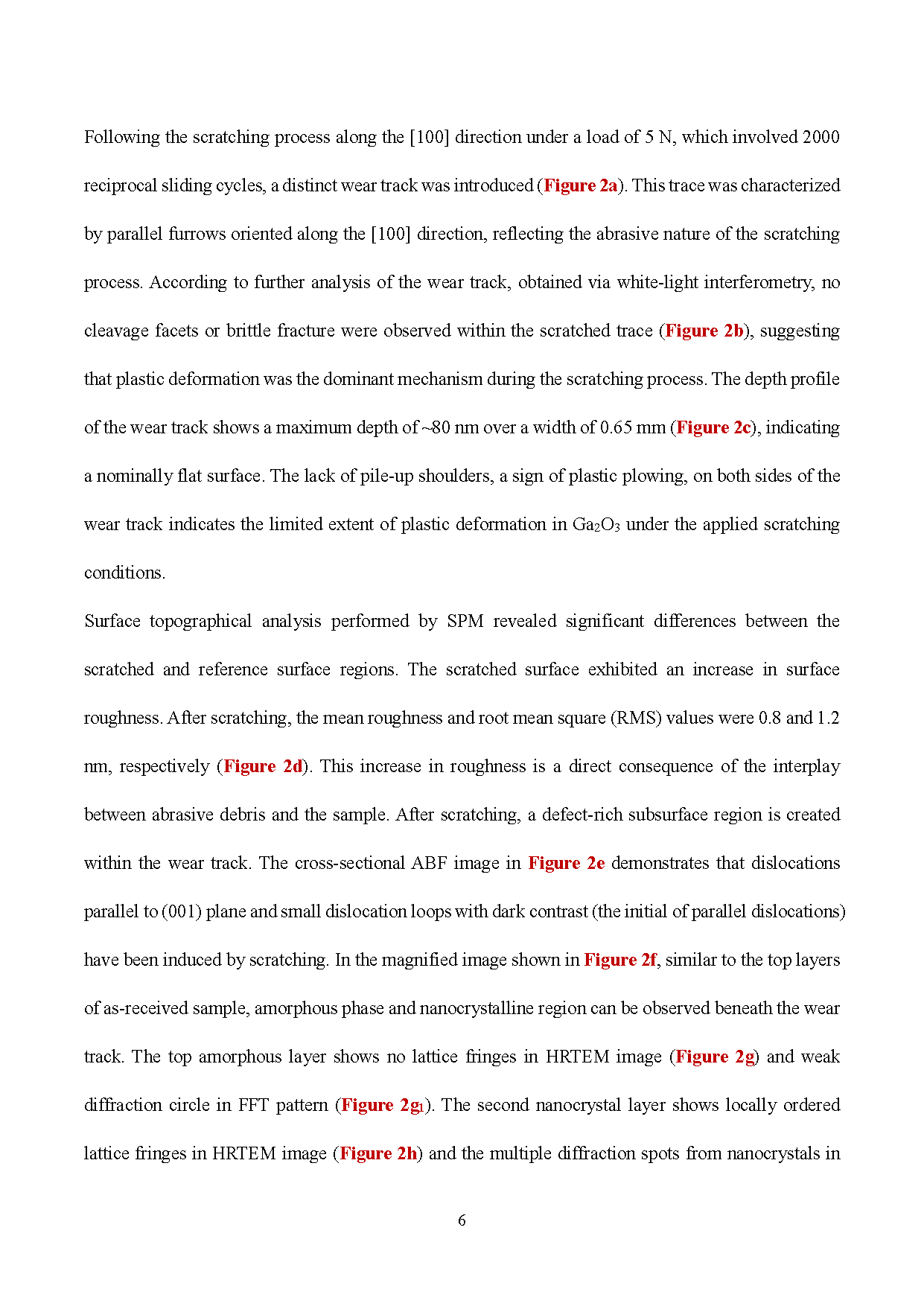

图 2. 划痕处理后 (001) 晶向 β-Ga2O3 的表面形貌与微观结构:(a) 磨痕的代表性光学显微镜图像;(b) 通过白光干涉测量获得的磨痕三维表面形貌图;(c) 对应于 (b) 中插入平面位置的二维截面深度轮廓;(d) (a) 中标记区域的磨痕 SPM 拓扑图;(e) (a) 中标记区域提取的截面 ABF 图像(插图为对应的选区电子衍射图案);(f) (e) 中标记区域的放大 ABF 图像;(g) 与 (g1) 为 (f) 中标记的非晶相层的 HRTEM 与 FFT 图像;(h) 与 (h1) 为 (f) 中标记的纳米晶层的 HRTEM 与 FFT 图像。

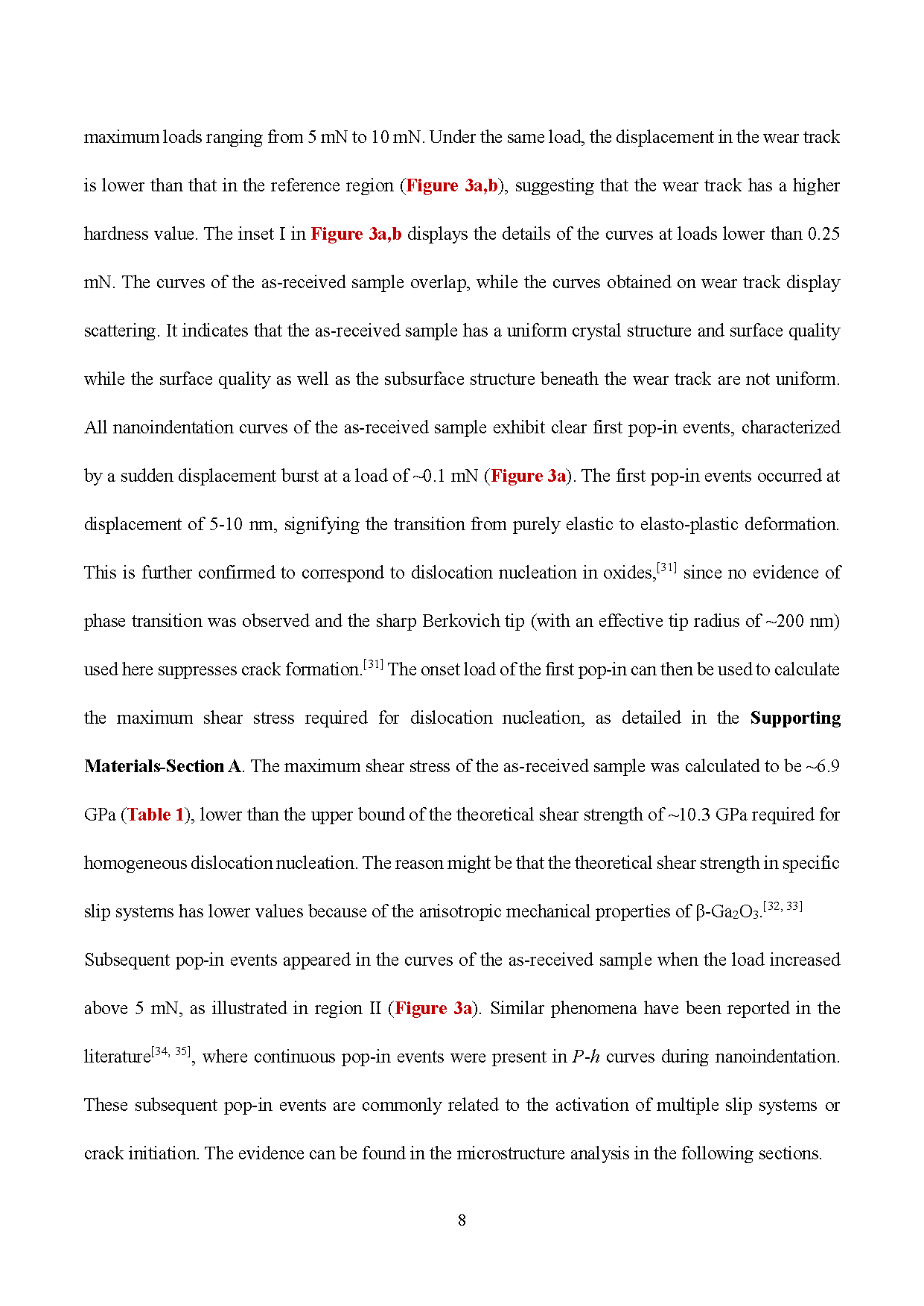

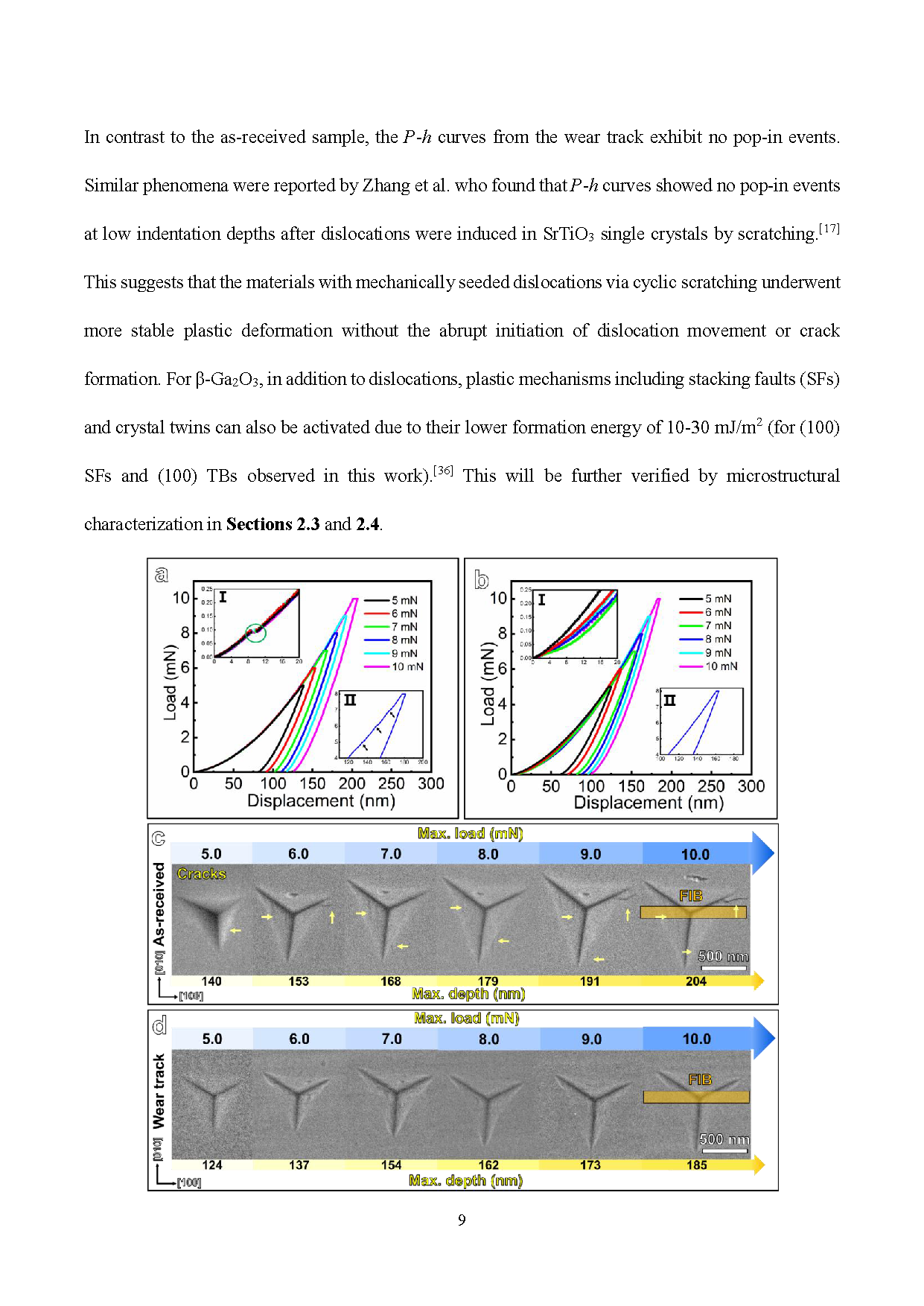

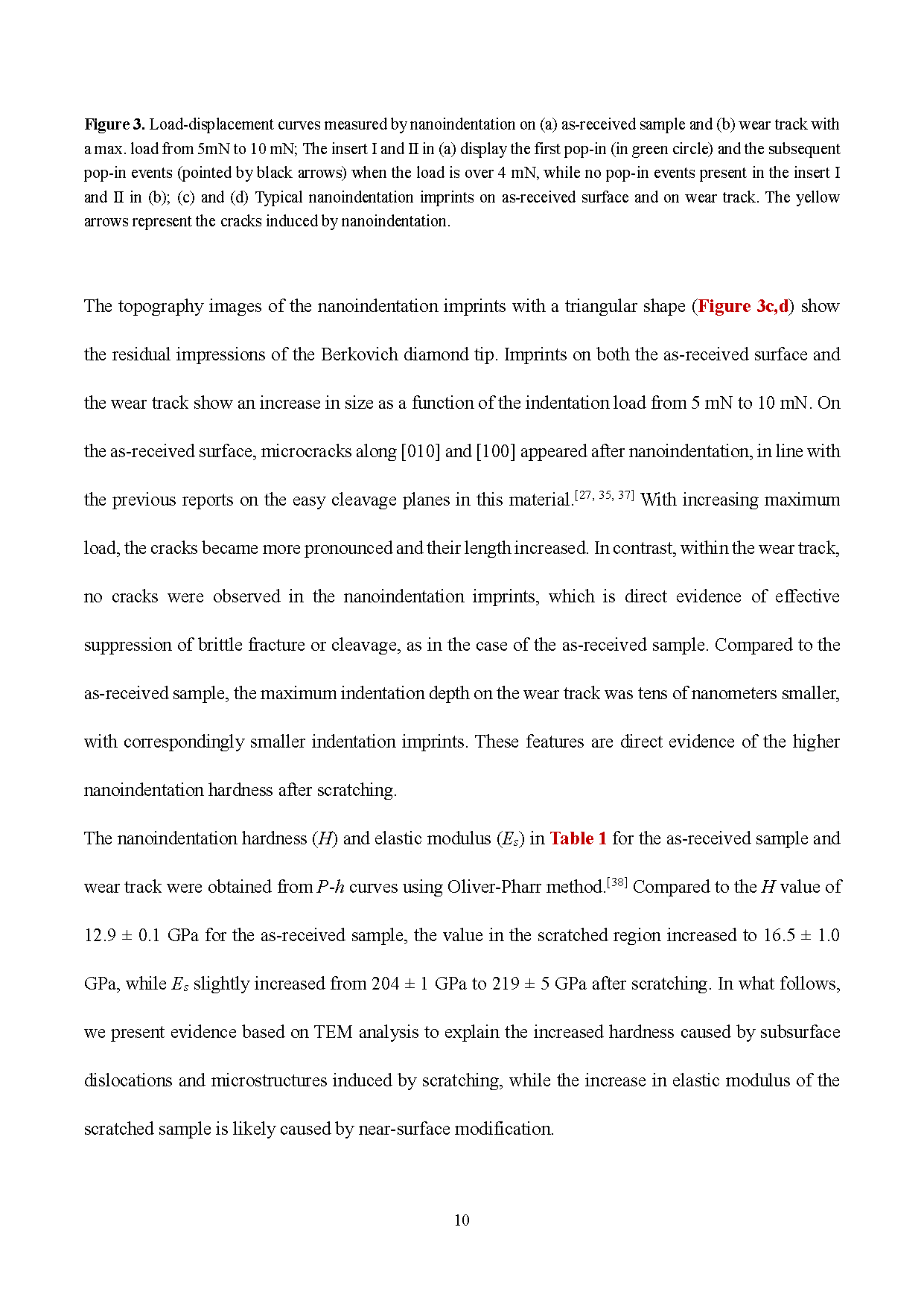

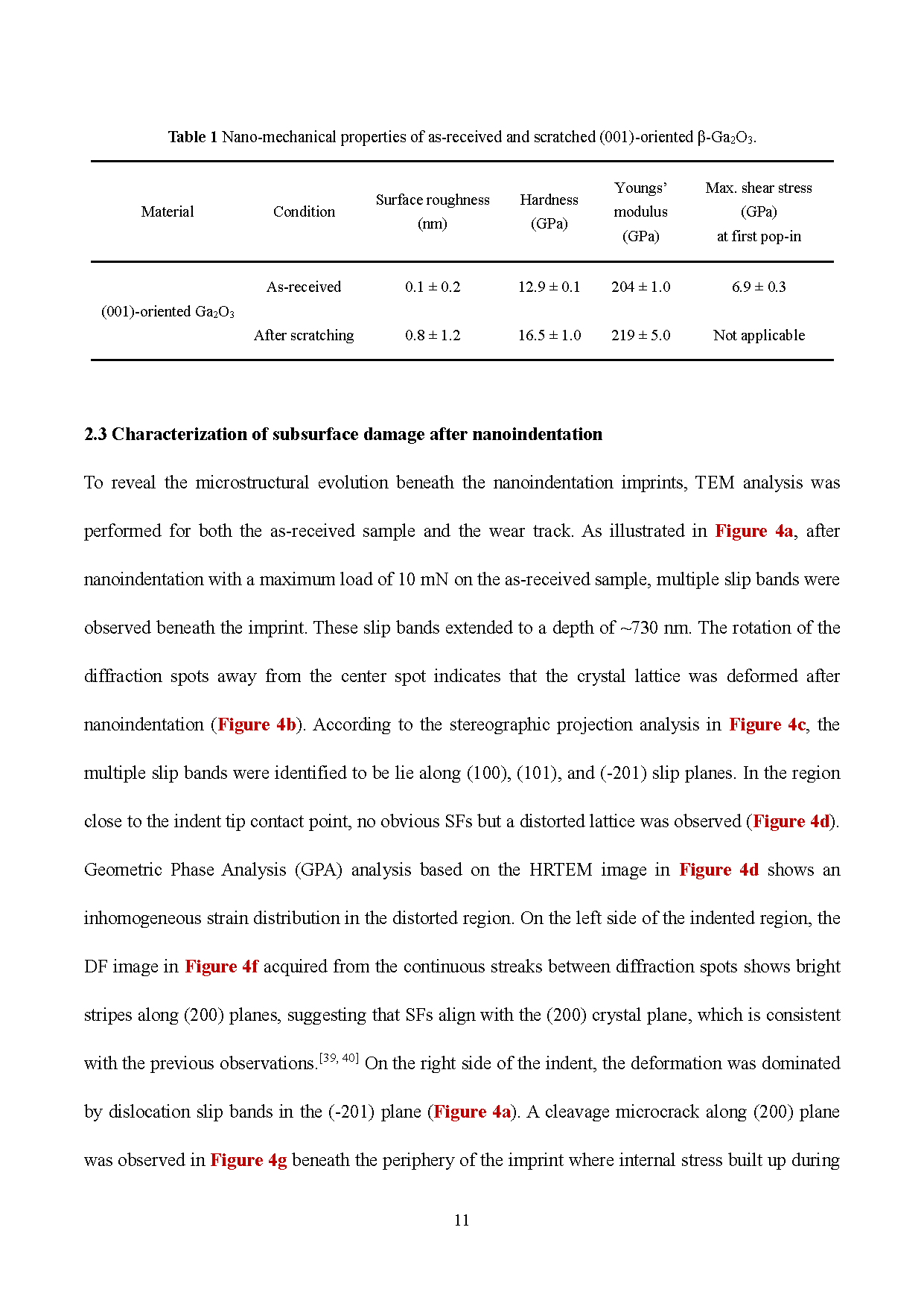

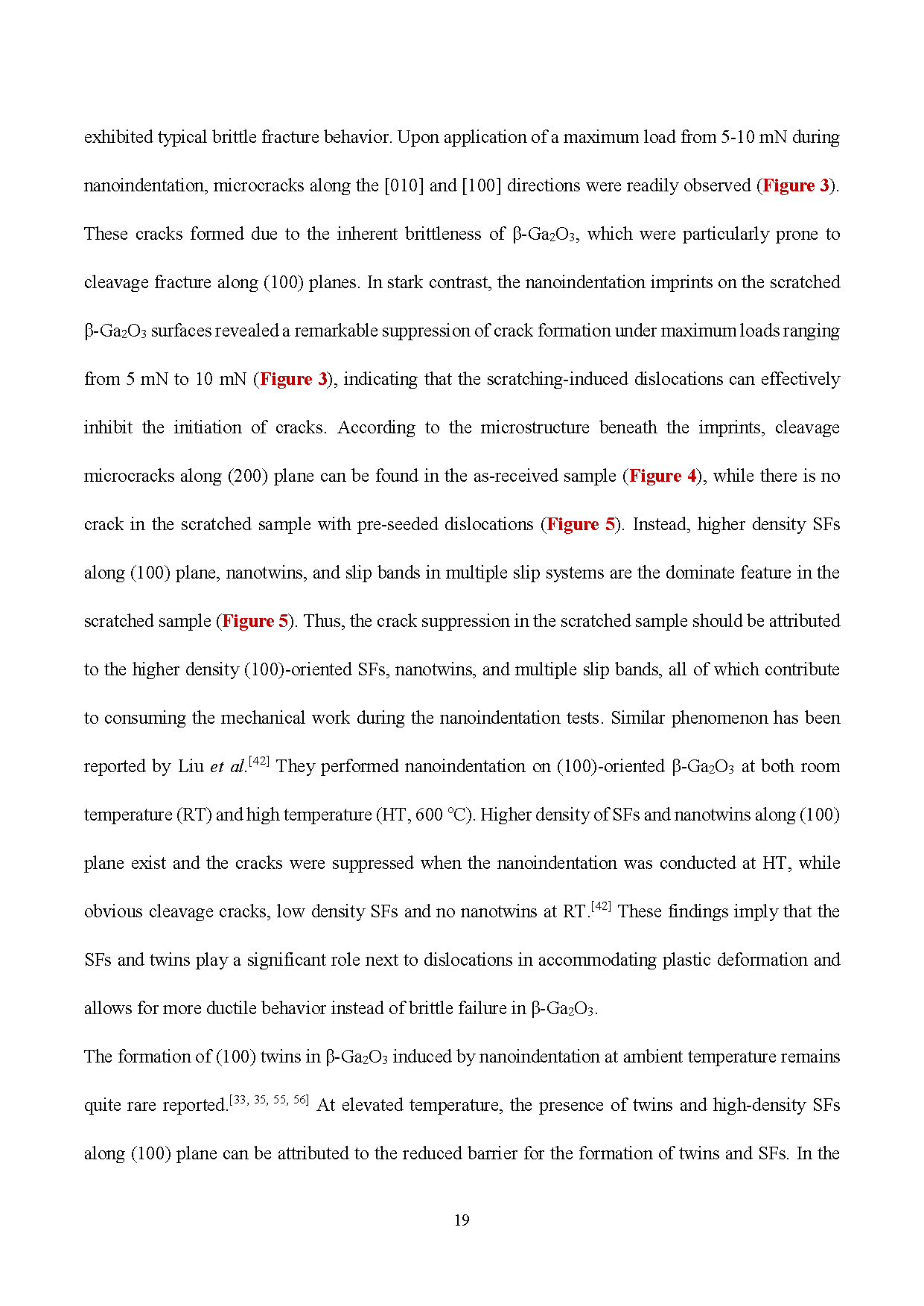

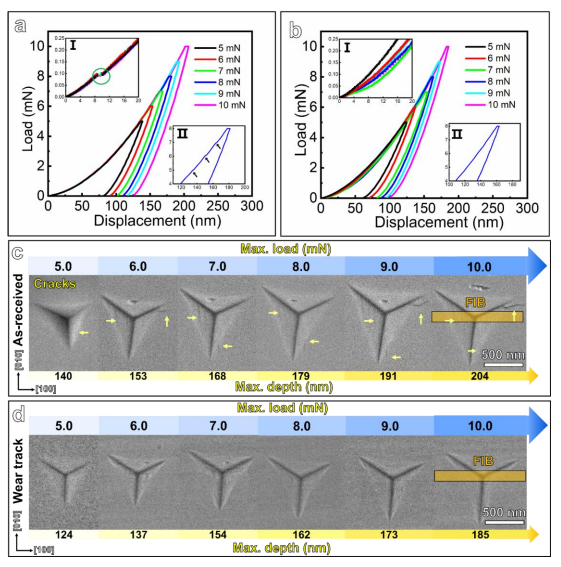

图 3. 纳米压痕测试得到的载荷–位移曲线:(a) 原始样品,(b) 磨痕区,在最大载荷 5–10 mN 下测试;(a) 中插图 Ⅰ 和 Ⅱ 显示在载荷超过 4 mN 时出现的首个“pop-in”(绿色圆圈标注)以及随后出现的“pop-in”事件(黑色箭头标注),而在 (b) 的插图 Ⅰ 和 Ⅱ 中未观察到“pop-in”事件;(c)、(d) 分别为原始表面和磨痕区的典型纳米压痕印痕,黄色箭头表示压痕诱发的裂纹。

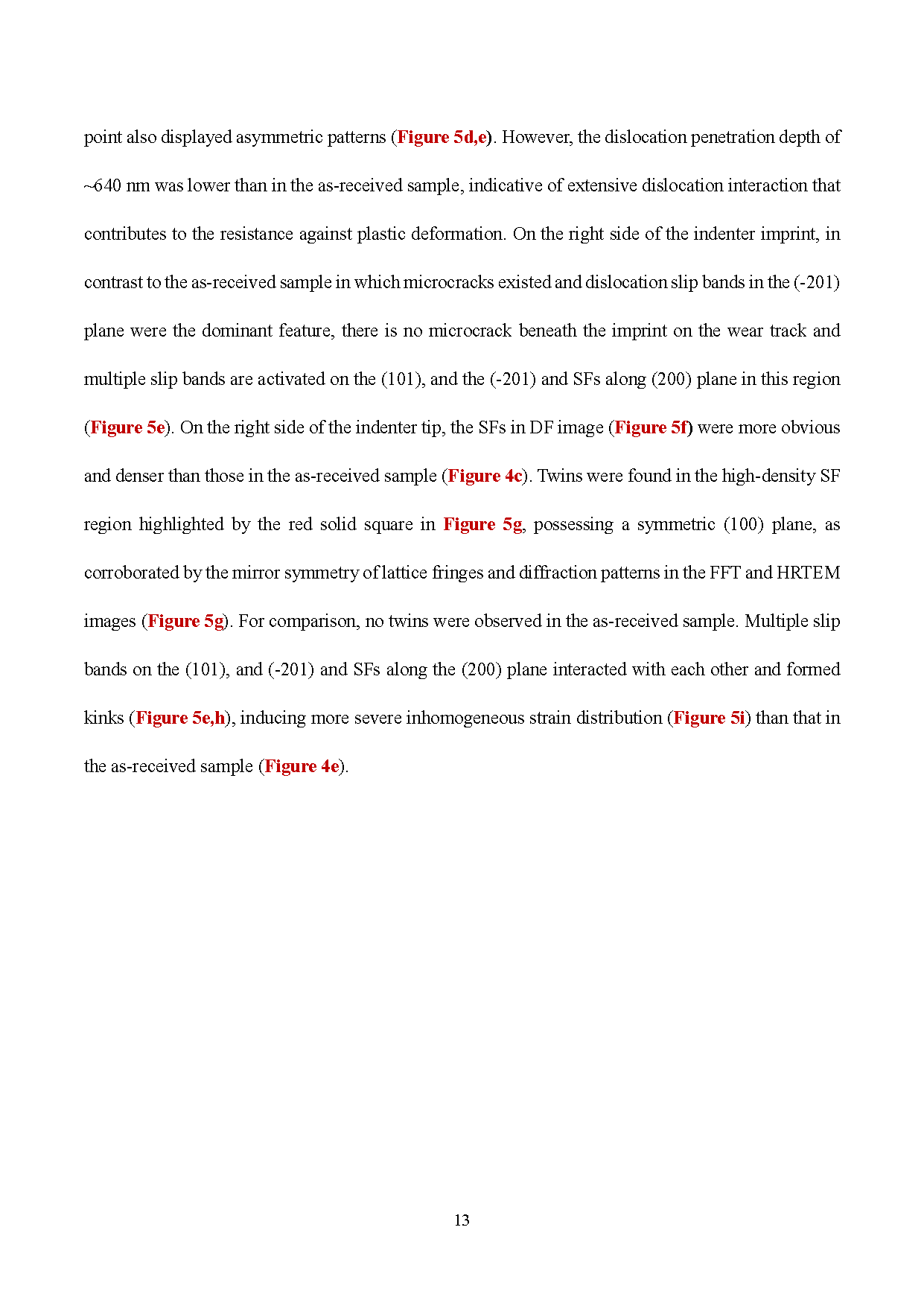

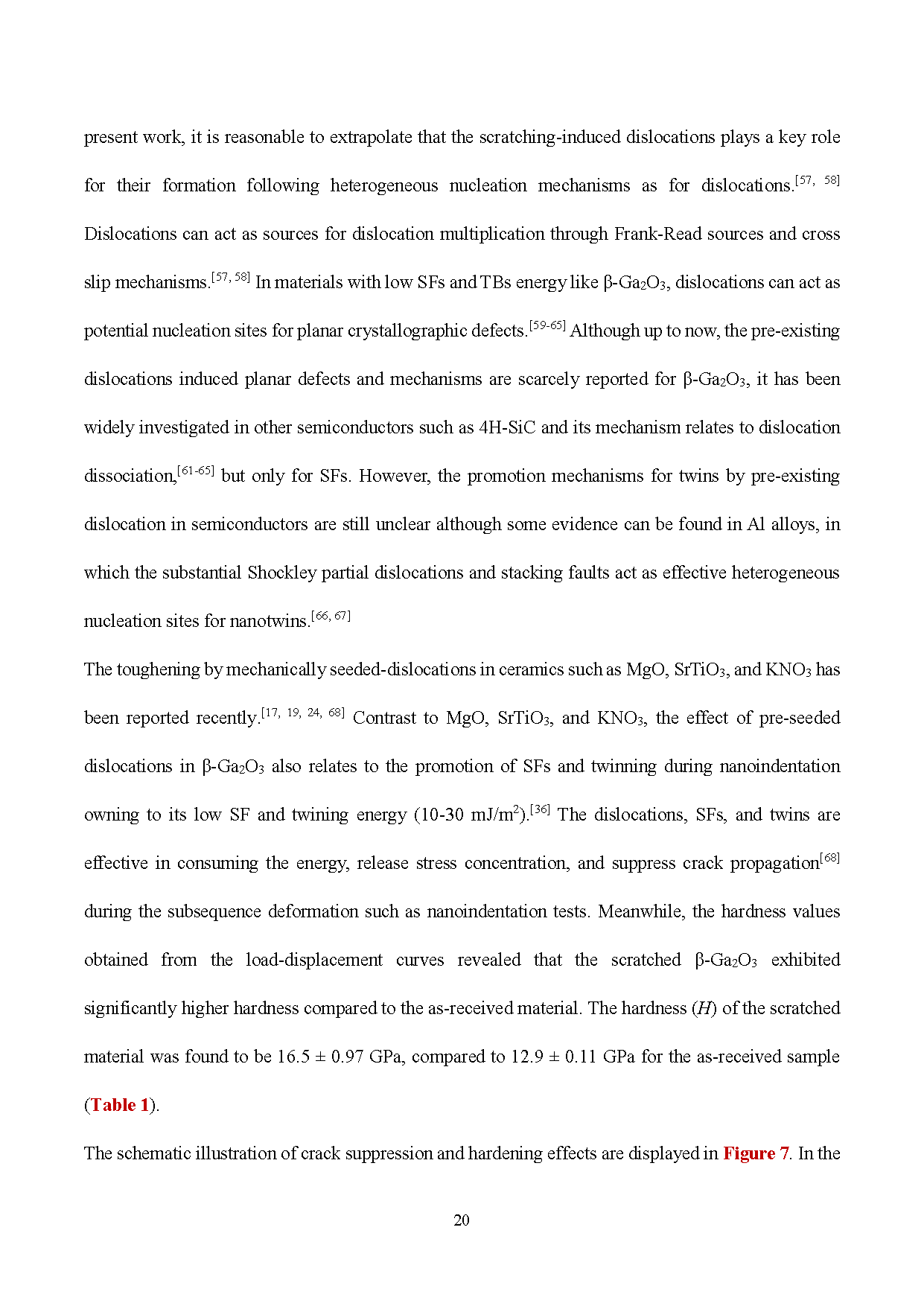

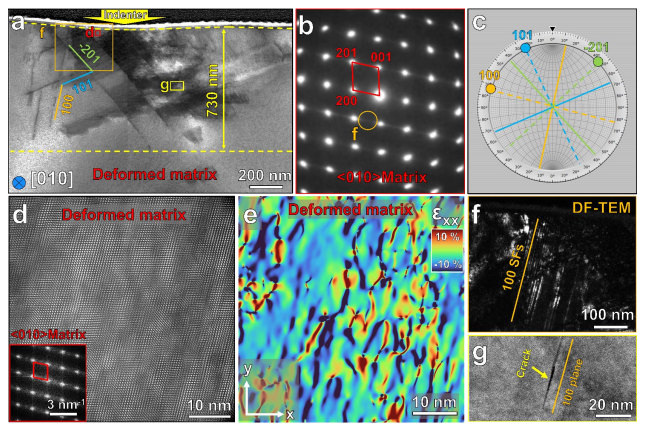

图 4. 原始样品在最大载荷 10 mN 纳米压痕后获得的截面 TEM 图像:(a) ABF 图像,显示压痕印痕下方的整体区域;(b) 基体的衍射图样;(c) 立体投影分析,展示滑移痕迹及晶面的极点分布;(d) (a) 中标记区域的 HRTEM 图像;(e) 与 (d) 对应的 GPA 应变分布图;(f) 由 (b) 中圆圈标记的衍射条纹获得的暗场像;(g) (a) 中 (100) 晶面裂纹的放大 ADF 图像。

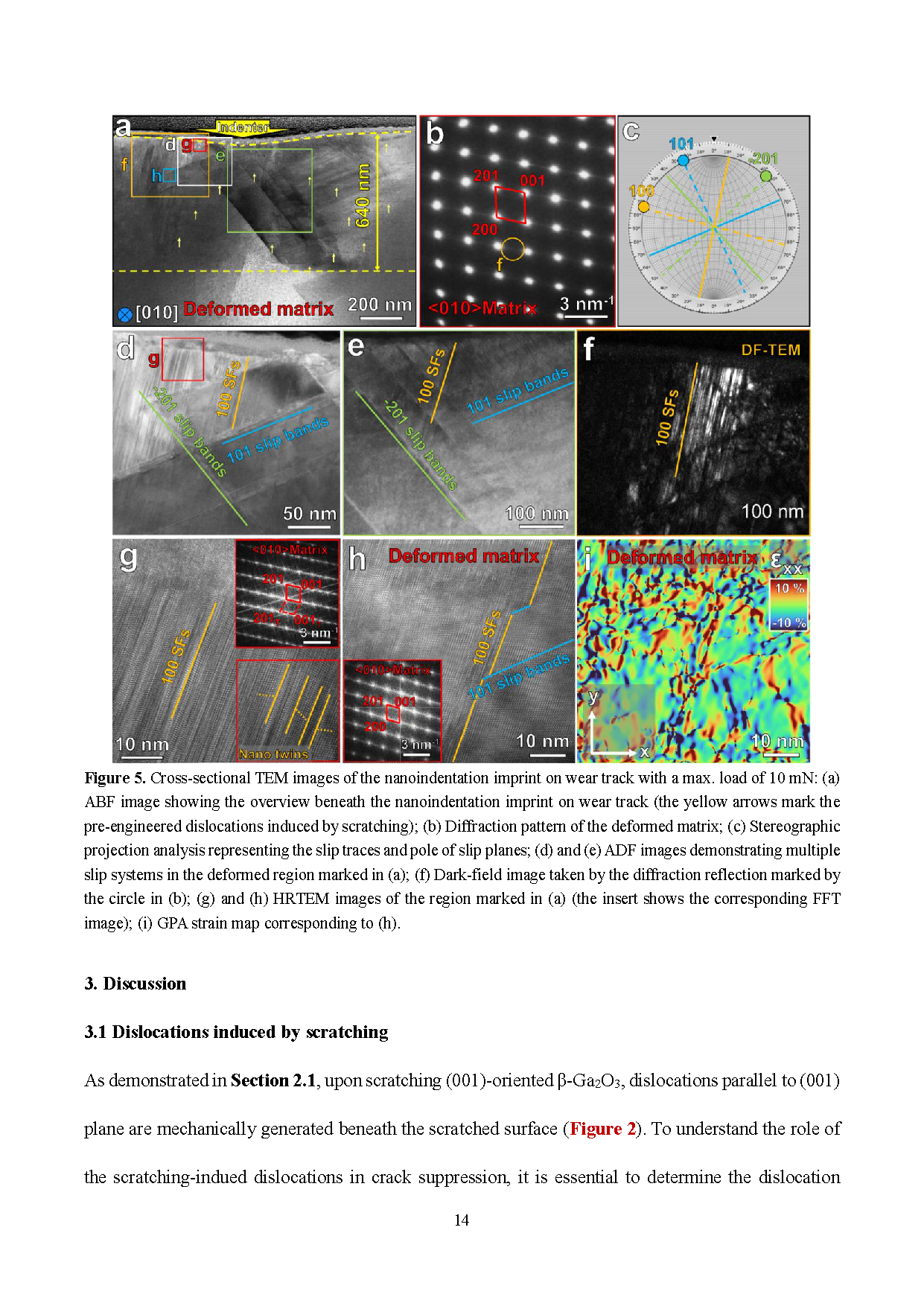

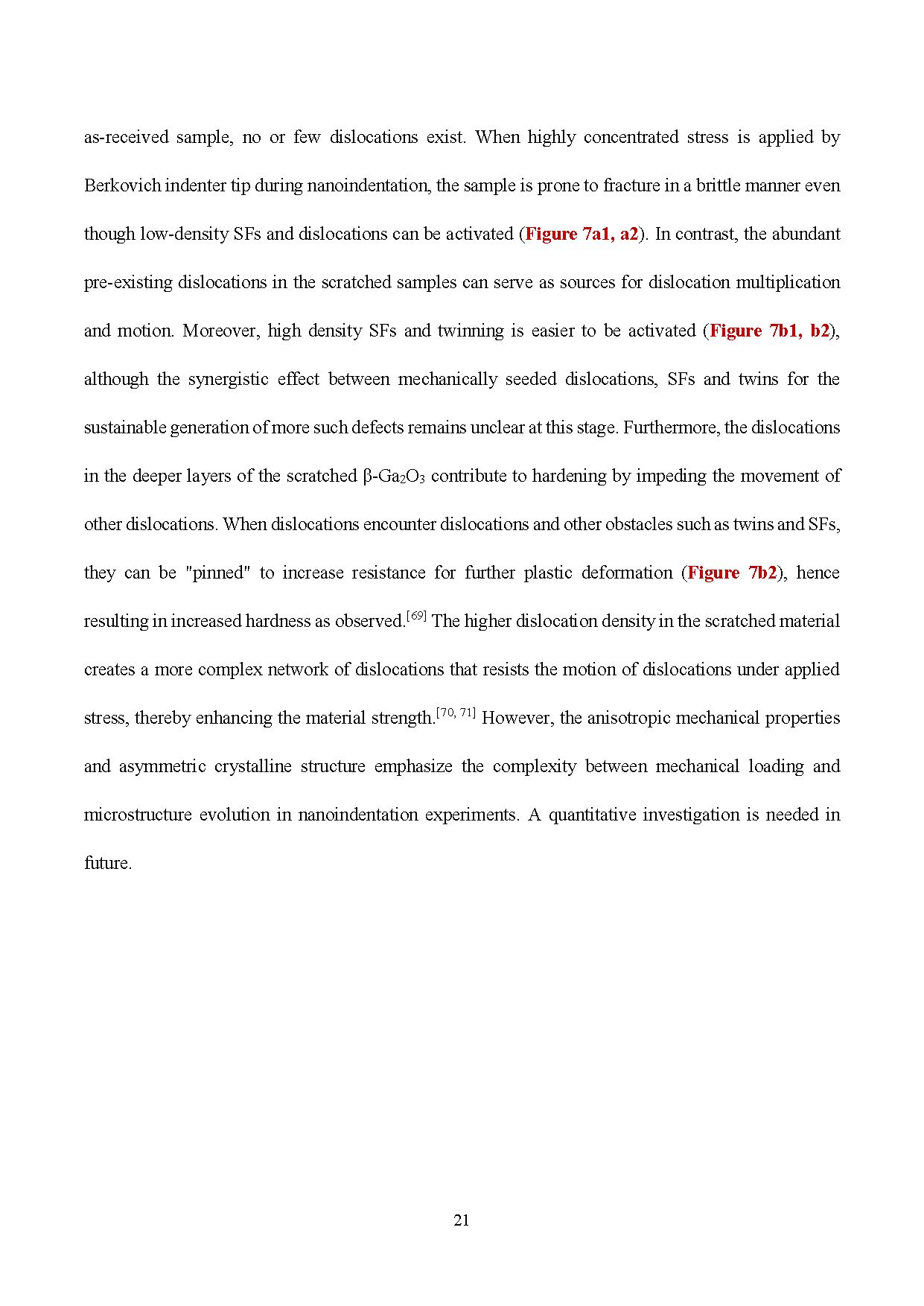

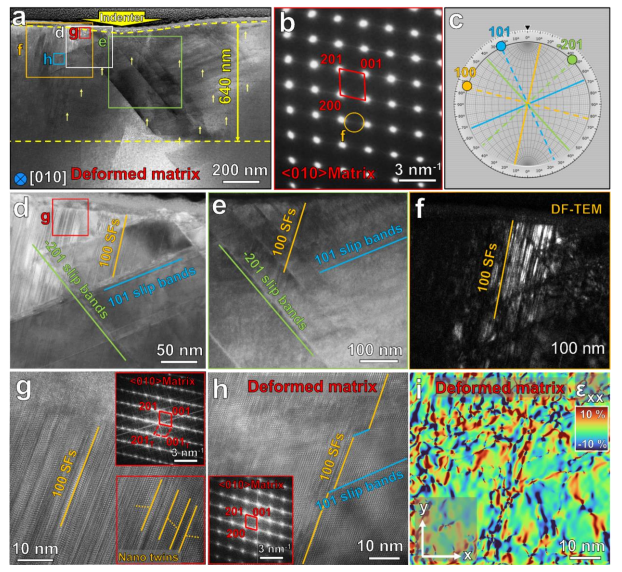

图 5. 最大载荷 10 mN 下,对磨痕区纳米压痕印痕的截面 TEM 图像:(a) ABF 图像,显示磨痕区压痕下方的整体区域(黄色箭头标记了由划痕预先引入的位错);(b) 变形基体的衍射图样;(c) 立体投影分析,展示滑移痕迹及滑移面的极点分布;(d) 和 (e) ADF 图像,显示 (a) 中标记的变形区域内的多重滑移系;(f) 由 (b) 中圆圈标记的衍射反射获得的暗场像;(g) 和 (h) (a) 中标记区域的 HRTEM 图像(插图为相应的 FFT 图像);(i) 与 (h) 对应的 GPA 应变分布图。

DOI:

doi.org/10.48550/arXiv.2508.20439