【国内新闻】第四代半导体材料 开启革命性时代技术新浪潮

日期:2025-04-18阅读:1590

特别导读

聚焦关注的氧化镓

探索性能极限的金刚石

氮化铝的潜力蓄势待发

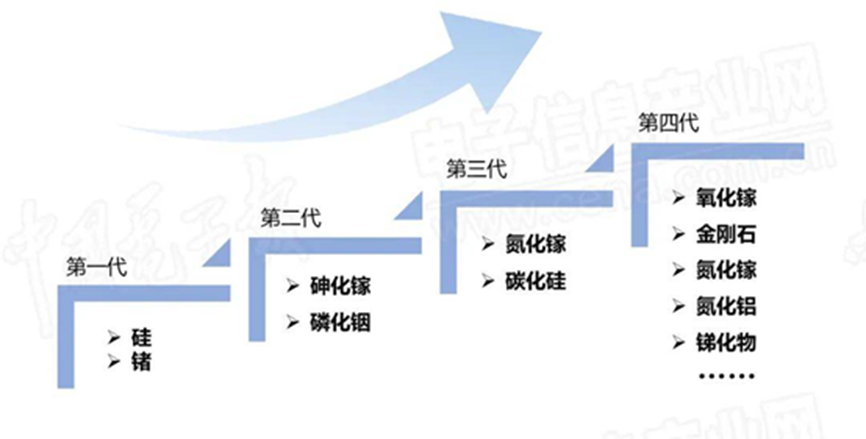

半导体材料扮演着现代科技进步的引领者和基础角色。从硅(Si)和锗(Ge)起步,发展到砷化镓(GaAs)和磷化铟(InP),再到碳化硅(SiC)和氮化镓(GaN),这些材料一直是推动行业发展的重要动力。目前,以氧化镓(Ga₂O₃)、金刚石(C)和氮化铝(AlN)等为代表的新型半导体材料正逐渐成为焦点,众多公司正加快步伐进行战略布局。单晶生长技术、外延薄膜等领域的创新突破不断传来,生产线建设和产能提升也正按计划稳步推进。

半导体代表性材料进阶图

半导体代表性材料进阶图

1 聚焦关注的氧化镓

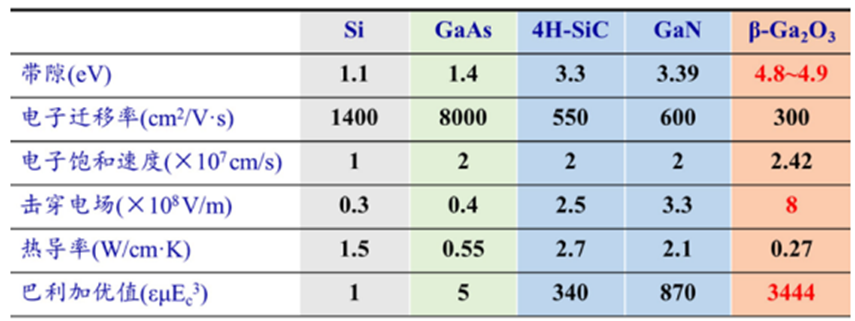

在半导体材料的演进图中,氧化镓作为新一代半导体材料的代表,其与宽禁带半导体材料的主要差异在于其卓越的物理和化学特性。以禁带宽度为例,这些新型半导体材料的能隙宽度超过了3.4电子伏特(eV),显著高于以往的材料。这一特性使得它们能在更短的波长范围内发挥作用,特别是在深紫外(UVC)区域(200纳米至280纳米)的光电设备应用方面显示出巨大的潜力。氧化镓在这方面的表现尤为突出。

氧化镓与其他半导体材料的各项数据对比

氧化镓,作为一种新兴的超宽禁带半导体材料,其禁带宽度达到了4.9eV,显著超过了碳化硅的3.25eV和氮化镓的3.4eV。这一特性使得氧化镓在抗辐射和耐高温方面表现出色,能够在极端的温度和辐射环境下保持稳定。此外,氧化镓的高击穿场强确保了其器件能够在超高压条件下运行,有助于提升载流子的收集效率。北京科技大学新材料技术研究院的李成明教授向《中国电子报》这样解释。

氧化镓的这些优异特性使其在功率器件领域具有巨大的应用前景。在功率器件的应用中,氧化镓能够承受更高的电压,减少能量损耗,从而提高功率转换效率。例如,在智能电网领域,氧化镓器件可以更高效地传输和分配电能,降低电网的能耗;在新能源汽车充电桩和逆变器中,氧化镓器件有望提升充电速度和车辆能源利用效率。因此,业界普遍看好氧化镓,认为它有望取代碳化硅和氮化镓,成为新一代汽车功率半导体材料的代表。

市场对氧化镓的需求日益增长,日本企业Novell Crystal Technology(NCT)预测,到2030年,氧化镓晶圆市场的规模将增至约590亿日元。市场调查公司富士经济也预测,到那时,氧化镓功率元件的市场规模将达到1542亿日元,超过当前氮化镓功率元件的市场规模。

中国科学院院士郝跃在接受《中国电子报》采访时表示,氧化镓材料有望在未来十年内与碳化硅和氮化镓器件展开直接竞争,但目前氧化镓的研发进度尚需加快。

氧化镓芯片技术研发的缓慢进展主要归因于其制备过程中的技术难题。大尺寸低缺陷氧化镓单晶的制备方法和高表面质量氧化镓晶片的超精密加工技术是关键瓶颈。氧化镓的高熔点(约1740℃)和在高温下的易分解、易开裂特性使得大尺寸产品的制备极具挑战。传统的制备工艺,如导模法,需要在高温含氧环境下进行,对生长环境要求极为严格。铱作为适合盛装氧化镓熔体的贵金属,其高昂的成本限制了设备数量的扩展。

虽然无铱工艺的研究为降低成本带来了希望,但这些新工艺仍处于初期探索阶段,离工业化应用还有一段距离。优化这些新工艺、提高晶体生长质量稳定性以及降低生产成本是当前亟需解决的问题。

中国科学院半导体研究所的闫建昌研究员指出,氧化镓的散热能力不足是其弱点,如何克服这一弱点,发挥其在功率器件中的优势,是未来的发展方向。氧化镓在器件和产业发展上仍有巨大潜力,其发展基础在于材料本身和制备水平,实现更低缺陷密度,充分挖掘材料优势和潜力是超宽禁带技术和产业发展的关键。

氧化镓的研发之路漫长而艰辛。自2015年成立以来,NCT一直专注于氧化镓晶体的研发,直到2021年6月16日,才全球首次成功量产100毫米氧化镓晶圆,为氧化镓在功率半导体等领域的广泛应用奠定了基础。目前,NCT在全球氧化镓单晶衬底市场上占据90%的份额,并已实现6英寸氧化镓晶圆的量产。

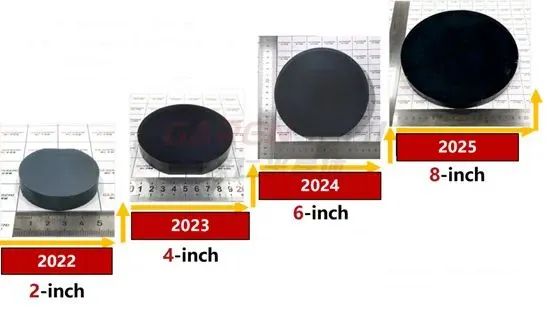

镓仁半导体的氧化镓单晶产品演进图

我国在半导体材料研发领域的进展不断加速,已跻身全球前列。3月5日,镓仁半导体凭借自主研发的铸造技术,成功推出了全球首个8英寸氧化镓单晶,这一成就标志着我国成为世界上首个掌握8英寸氧化镓单晶生长技术的国家,打破了长期以来由日本主导、中美欧紧随其后的氧化镓单晶尺寸竞争格局。据悉,镓仁半导体的铸造技术不仅实现了8英寸氧化镓单晶的生长,还能生产出相应尺寸的晶圆衬底,并且与现有的8英寸硅基芯片生产线兼容,有效降低了生产成本,提升了生产效率。

与此同时,富加镓业宣布在氧化镓MOCVD同质外延技术上取得重大突破,首次在氧化镓单晶衬底上生长出超过10微米厚的同质外延薄膜,其标准化产品计划于同年4月正式投放市场。2024年9月,富加镓业在杭州富阳开工建设国内首条6英寸氧化镓单晶及外延片生长线,预计2025年初投入使用,未来将实现年产万片的生产规模,进一步促进氧化镓材料的市场供应和应用。

除了这两家公司,我国还有北京镓族科技、苏州镓和、苏州镓耀等企业以及一些初创公司正在从事氧化镓材料和器件的研发,共同推动我国在新一代半导体材料领域的快速发展。

2 探索性能极限的金刚石

金刚石作为一种极具前景的新一代半导体材料,拥有众多令人瞩目的物理特性。西安电子科技大学的张金风教授在接受《中国电子报》采访时指出,金刚石属于超宽禁带半导体材料,具有宽禁带、高耐击穿、高载流子迁移率、超高热导率和强抗辐照等特点,在热沉、大功率、高频器件、光学窗口、量子信息等领域具有巨大的应用潜力。

具体来说,金刚石的禁带宽度达到了5.45eV,是硅的三倍左右,这使得金刚石在高温、高电压环境下具有出色的稳定性和可靠性。此外,金刚石的热导率在室温下可达2200W/(m・K),是硅的13倍,极大地提升了芯片的散热效率,进而提高了电子设备的性能和稳定性。金刚石还拥有高达10MV/cm以上的击穿电场强度,在高功率、高频率器件应用中具有显著优势。这些卓越的性能使得金刚石成为半导体领域追求的理想材料,能够满足未来对大功率、强电场和抗辐射等需求。

专家们认为,金刚石半导体在多个领域都有着广泛的应用前景。在电子信息领域,基于金刚石的高频、高功率器件可用于5G和6G通信基站,显著提高信号传输速度和质量,降低能耗。在能源领域,金刚石基功率器件可用于高效的能源转换和存储系统,如电动汽车的电池管理系统和光伏逆变器,提升能源利用效率。在航空航天领域,金刚石半导体的高稳定性和抗辐射性能使其成为关键材料,适用于制造高性能雷达、卫星通信设备等。此外,金刚石半导体在医疗、传感器等领域也有着广泛的应用潜力。

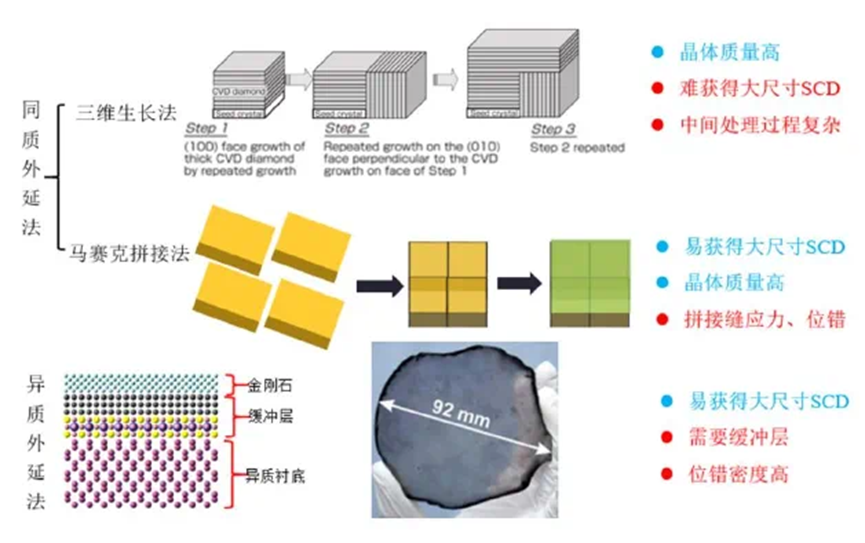

大尺寸单晶金刚石生长路线示意图

尽管如此,金刚石半导体材料的制备技术仍面临较高的难度和昂贵的成本,这限制了其广泛应用的步伐,迫切需要在制备工艺上实现突破。由于金刚石的生长过程对设备和技术要求极为严格,如何在确保材料高品质的同时,实现高效且成本较低的生产,成为了产业发展的当务之急。另外,金刚石与现有半导体工艺的兼容性也是需要进一步探索和改进的领域。鉴于金刚石的物理化学特性与传统半导体材料存在显著差异,如何更好地将其融入现有的半导体制造流程,对于金刚石半导体的未来应用至关重要。

科研人员对金刚石的研究起步较早,早在20世纪70年代,美国的研究者便通过高温高压法(HPHT)成功生长出小块金刚石单晶,从而掀起了金刚石研究的热潮。

根据李成明的描述,金刚石功率电子学在材料和器件领域均取得了新的技术进展。在材料方面,通过高温高压法制备的单晶金刚石直径已达到20mm,且缺陷密度较低。而采用化学气相沉积(CVD)法,可以实现缺陷密度低的同质外延生长,独立单晶薄片的尺寸可达1英寸;采用“平铺克隆”晶片的马赛克拼接技术,金刚石晶圆的尺寸可达2英寸。异质外延技术下的晶圆则可达4英寸。低成本异质外延CVD法下,金刚石多晶薄膜的发展和应用十分活跃,晶圆尺寸已达到8英寸,并可作为导热衬底应用于新一代GaN功率电子器件。

我国在金刚石研究方面也取得了显著成就。全球人造金刚石产能领先的黄河旋风,凭借其在HPHT和CVD技术上的深厚积累,与华为深度合作,共同开发了热导率超过2000W/m・K的多晶金刚石热沉片,该产品主要应用于5G基站和AI芯片散热,有效解决了高算力设备在运行中的散热问题。黄河旋风还在半导体衬底材料研发上积极布局,力求在金刚石半导体产业链中占据更有利的地位。

在设备领域,北方华创作为国内半导体设备的领军企业,积极投身于新一代半导体材料设备的研发,为国内多家研究机构提供了用于金刚石等新一代半导体材料的晶体生长设备。这些晶体生长设备是半导体材料产业化的关键,它们使得科研人员能够精确控制金刚石晶体的生长条件,制备出高质量的金刚石衬底和外延层,为金刚石半导体器件的制造提供了坚实基础。

3 氮化铝的潜力蓄势待发

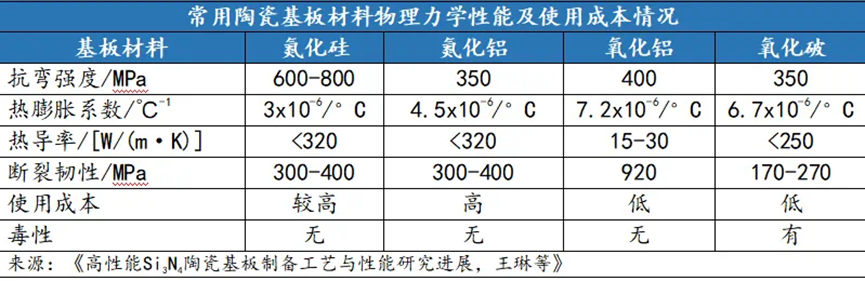

氮化铝作为超宽禁带半导体材料的重要组成部分,其禁带宽度高达6.2eV,使得它能够在更短的波长下发挥作用,特别是在深紫外光电器件领域展现出巨大的潜力。氮化铝还拥有高达15.4MV/cm的击穿电场强度,能够承受更高的电压,在高功率、高压应用场景中表现卓越。此外,氮化铝的热导率极高,达到340W/(m∙K),在散热方面具有显著优势,有效解决了芯片在高功率运行时的过热问题,提升了电子设备的稳定性和可靠性。氮化铝还具备优异的化学和热稳定性,以及良好的紫外透过率。

氮化铝陶瓷基板(来源:中瓷电子官网)

氮化铝的应用范围极为广泛,特别是在电力电子行业。随着各行各业逐步实现电气化,对于高效电力转换与分配系统的需求不断上升。利用氮化铝制成的器件能够有效提高这些系统的能源转换效率。得益于其超宽的带隙,氮化铝器件能够承受超过10千伏的电压,这不仅有助于减小系统的体积,还能提升控制性能。例如,在电网级别的应用中,仅需15微米厚的氮化铝衬底就能满足10kV变电站的要求,相较于传统材料,体积减少了70%。据美国佐治亚理工大学的研究,氮化铝被视为下一代柔性智能电网的理想半导体材料。另有报道显示,氮化铝基功率器件在DC-DC/DC-AC转换过程中的能耗仅为SiC/GaN器件的八分之一。在新能源汽车800V高压平台的应用中,氮化铝能够将电机控制器的效率提高5%,并且能够使光伏逆变器的系统损耗降低30%。

在微波射频行业,为了满足5G通信、卫星通讯、相控阵雷达等高端应用的需求,必须克服器件和模块的散热以及高温边界问题。氮化铝基器件能够为常用的氮化镓射频高电子迁移率晶体管(GaN RF HEMT)提供低热边界电阻,并拥有高体热导率,有效解决了射频器件的热管理挑战。展望未来,采用氮化铝的5G甚至6G基站功放效率有望超过65%,能耗降低40%,相控阵雷达的功率密度能提升三倍,探测距离增加50%。

在航空航天领域,氮化铝材料能够确保深地探测器在300℃的地热环境中稳定运行超过10万小时。此外,氮化铝还能将空间站电源系统的抗辐射能力提升100倍,使用寿命延长至15年。

然而,氮化铝在制备大尺寸高质量单晶和降低位错密度方面仍面临挑战。一方面,氮化铝单晶的生长难度较大,制造成本较高。另一方面,氮化铝器件的设计和制造工艺也需要持续创新,以充分利用其性能优势。由于氮化铝与传统半导体材料在物理化学性质上的差异,现有的半导体制造工艺无法直接应用于氮化铝器件的生产,迫切需要开发新的工艺和设备。

在科学研究方面,氮化铝不断取得重大进展。德国弗劳恩霍夫集成系统与器件技术研究所(Fraunhofer IISB)的研究团队通过改进晶体生长工艺,成功制备了低缺陷密度的氮化铝外延层。基于此外延层制作的氮化铝肖特基二极管,在测试中达到了2200伏的击穿电压,并且在高电流密度下保持了较低的导通电阻,其功率密度显著优于传统的碳化硅和氮化镓基功率开关器件。

美国Crystal IS(旭化成全资子公司)已经成功开发出3英寸和4英寸氮化铝单晶衬底样品。我国的奥趋光电技术(杭州)有限公司也在这一领域取得了显著成就,成功开发了3英寸氮化铝单晶和超高深紫外光透过率的2英寸单晶衬底。

除了上述三大主要材料,还有一类名为超窄禁带半导体材料的新一代半导体,以锑化镓(GaSb)、锑化铟(InSb)等为代表,其禁带宽度在零点几电子伏特(eV)范围内。这类材料电子易于激发跃迁,迁移率高,主要用于红外探测、激光器等领域。锑化铟在红外探测器中的应用,凭借其高电子迁移率和对红外光的高灵敏度,能够快速检测和精确成像微弱红外信号,广泛应用于工业检测、医学成像等领域;锑化镓则在红外激光器制造中扮演重要角色,适用于光通信、激光雷达等场景,为高精度距离测量和信息传输提供支持。

总体而言,新一代半导体材料对半导体行业的发展具有极其重要的意义,它们有望突破现有材料的性能限制,满足未来电子设备对高性能、高可靠性、低能耗的需求,推动行业向更高水平发展。然而,新一代半导体材料的研究开发目前面临制备工艺不成熟、成本高昂、与现有半导体制造工艺兼容性差等难题。此外,由于这些材料属于新兴领域,产业链配套尚不完善,从原材料供应到设备制造、器件封装测试等环节都存在短板,这些因素限制了产业的快速发展。因此,业界应更加关注新一代半导体材料的研发和产业化,促进各方力量协同创新,推动产业进步。