【国际时事】Ga₂O₃的低压化学气相沉积:生长及其延伸应用

日期:2025-12-16阅读:414

基于低压化学气相沉积法生长 Ga2O3 及其原位蚀刻技术的进展,解决了两大关键瓶颈:实现高质量、高生长速率的薄膜;以及无损伤的图案化能力。

电力电子领域正经历一场深刻变革。硅材料的长期统治即将走到尽头,宽禁带与超宽禁带半导体正凭借多重优势登上舞台中央——不仅能承受高电场,还能实现高频开关,并在恶劣环境中稳定运行。

在这场革命的最前沿,氧化镓(β-Ga2O3)作为新兴氧化物半导体脱颖而出,其带隙达 4.8 eV,击穿电场强度超过 8 MV·cm-1。

这些数值非常惊人,不仅在功率密度和效率方面比硅等传统材料高出几个数量级,甚至超越了两大领先的宽禁带材料:氮化镓和碳化硅。

尽管前景广阔,现今 Ga2O3 在大规模应用仍面临诸多障碍。其独特的材料特性和复杂的晶体结构带来了微妙的挑战,使传统工艺策略难以应对,尤其是在大规模材料工程领域。

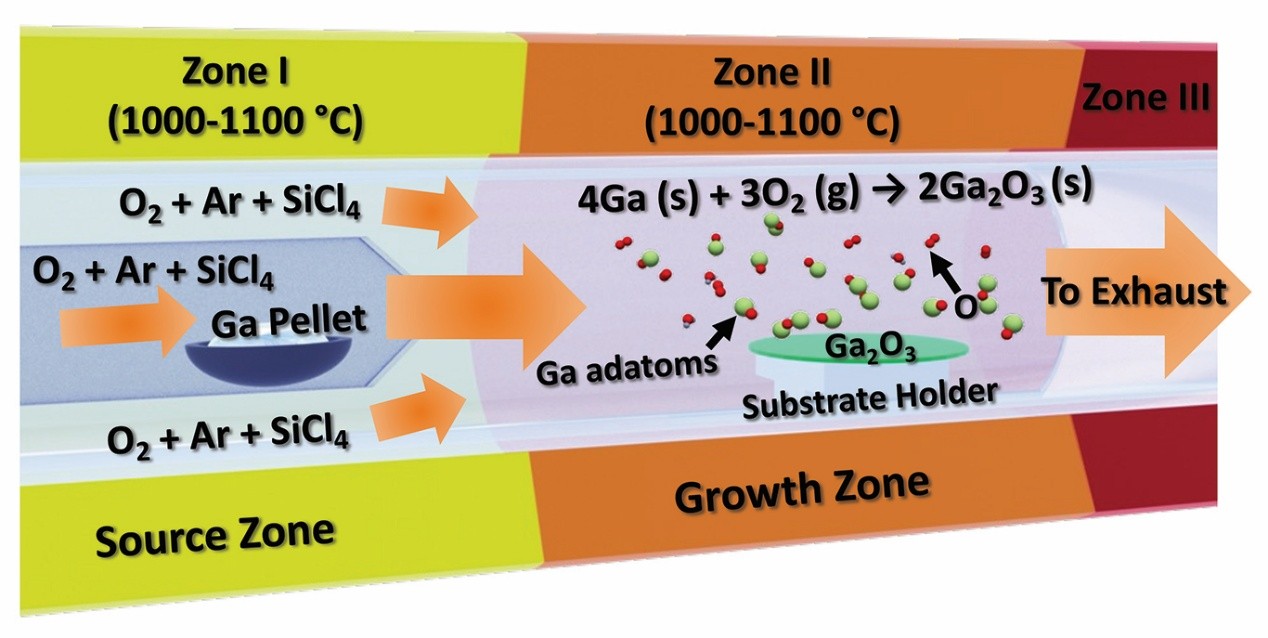

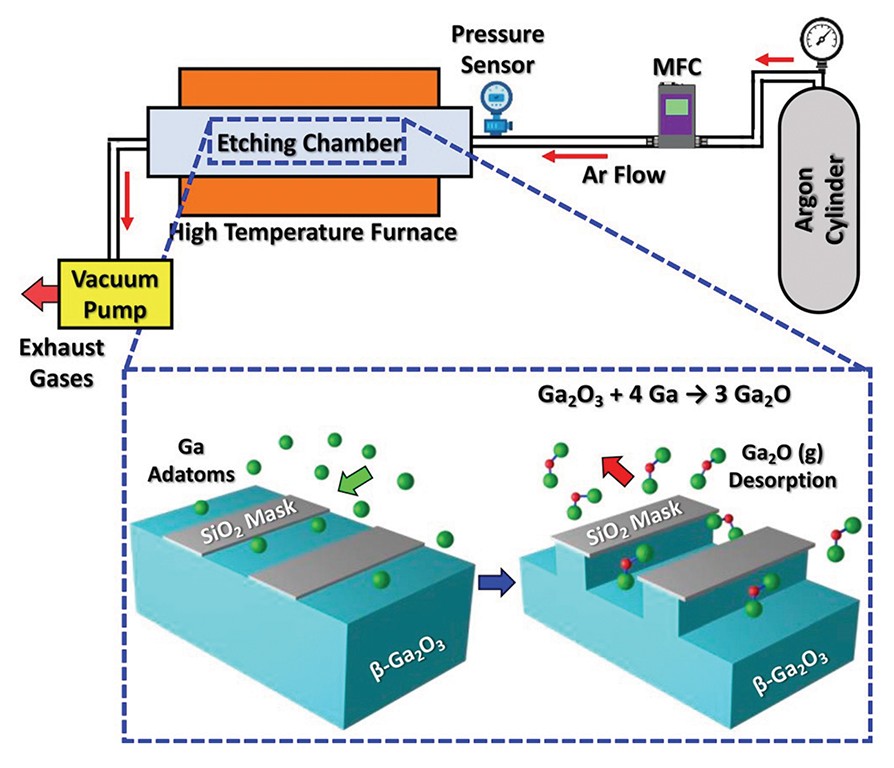

图1. 在Ga2O3外延的LPCVD系统中,源区内的镓锭经加热后由氩气载气输送至下游。在生长区,镓原子与加热衬底表面的氧气反应,形成晶体β-Ga2O3薄膜。在仅使用镓和氩气(不含O2或SiCl4)的蚀刻模式下,镓与Ga2O3反应生成挥发性Ga2O,实现平滑无损的材料去除。

阻碍实现其潜力的两大顽固障碍在于生长与图案化。

在生长方面,制造具有低背景掺杂和光滑表面形态的厚外延层堪称艰巨挑战,这些特性对构建垂直功率器件至关重要。高迁移率、平整表面与高生长速率往往难以兼得,且大规模控制杂质掺入绝非易事。

另一障碍则出现在加工环节,将 Ga2O3 蚀刻成精密三维结构是主要瓶颈。蚀刻本质上是通过可控去除材料,使平面层形成具有沟槽、台面及其他关键三维结构的垂直器件。其重要性不亚于生长过程本身,因为若缺乏精确的蚀刻步骤,就无法实现先进的器件几何结构。

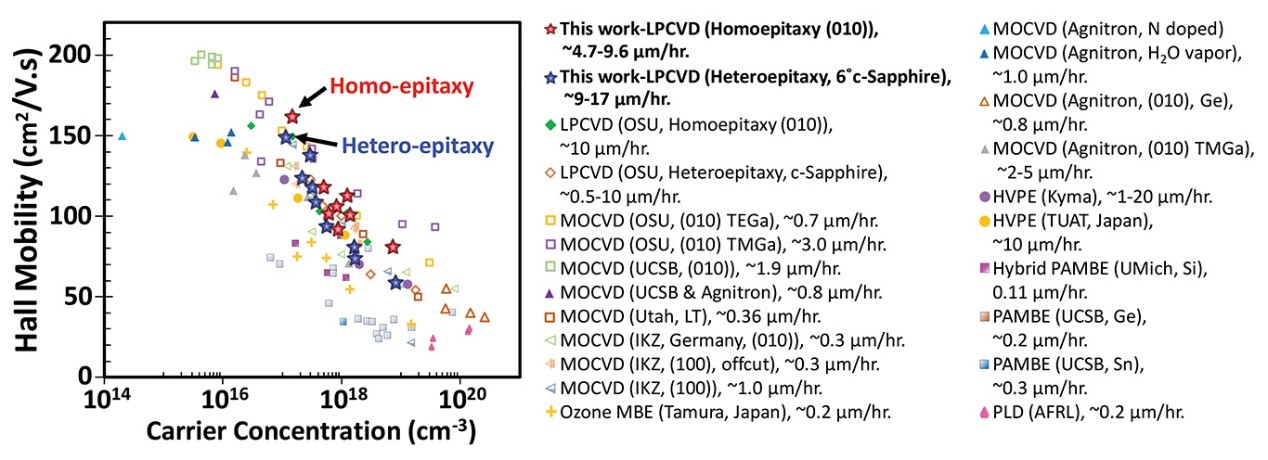

图2. β-Ga2O3 在室温下的霍尔迁移率与载流子浓度关系。采用低压化学气相沉积法生长的薄膜在(010) β-Ga2O3 原生衬底上实现同质外延时,迁移率高达162 cm2 V-1 s-1,该数值可与最佳文献报道媲美,且是在更高生长速率下实现的。对于生长在c-蓝宝石基底上的异质外延(201) β-Ga2O3 薄膜,其迁移率高达149 cm² V-1 s-1,这是迄今所有生长方法中报道的最高值。

遗憾的是,Ga2O3 因其各向异性且复杂的单斜晶体结构,向来以难以实现精确刻蚀而闻名。不同晶面在化学或等离子体环境中的反应差异显著,导致侧壁粗糙、底切或材料损伤等问题。

传统等离子体干法刻蚀虽能形成垂直特征,却伴随氧空位、深能阱及化学计量失衡等附带损伤,严重影响器件可靠性。而湿法刻蚀虽温和,却存在显著局限:通常具有各向同性,缺乏方向控制能力,且难以制造垂直高长宽比结构。

生长瓶颈与刻蚀难题的双重制约,阻碍了可扩展 Ga2O3 器件的发展。身处此十字路口的研发者不禁思考:是否存在更统一的 Ga2O3 加工方案,能同步解决生长与图案化问题。

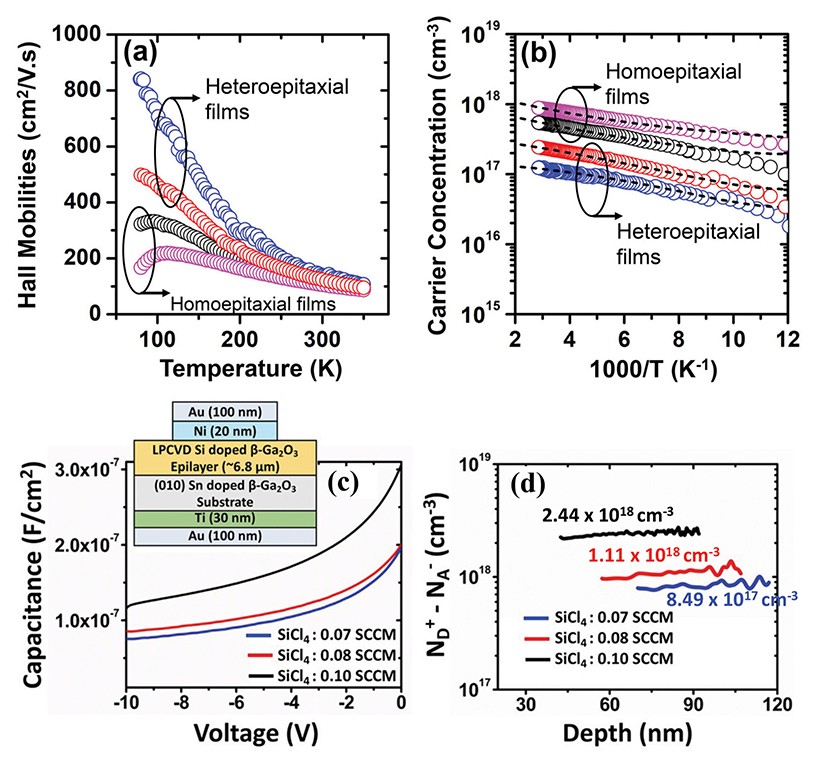

图3. 低温气相化学沉积法生长硅掺杂 β-Ga2O3 的输运与掺杂特性。(a) 和 (b) 温度依赖性霍尔测量显示:异质外延 (201) 薄膜峰值迁移率达 843 cm² V-1 s-1,同质外延 (010) 薄膜在 80-110 K 温度下峰值迁移率高达 332 cm² V-1 s-1。(c) 和 (d) 电容-电压曲线与深度剖面分析表明,通过调控 SiCl4 气体流量可实现硅掺杂的均匀分布。

马萨诸塞大学洛厄尔分校的研究团队一直在探索这个问题,并且该团队找到了答案。通过发掘一种尚未充分利用却极具潜力的技术:低压化学气相沉积法(简称LPCVD)。

这项沉积技术具备诸多值得深入研究的优势。由于 LPCVD 依赖超高纯固态源金属镓前驱体,其反应环境较传统金属有机法更为洁净,显著降低了碳、氢或氯污染及寄生杂质掺入的风险,这些问题在 MOCVD 和 HVPE 系统中屡见不鲜。在高温低压条件下,LPCVD 技术支持快速外延生长与精细调控的表面动力学,使其特别适用于沉积超纯厚层、低掺杂的 β-Ga2O3 薄膜。

最初对生长效率的探索很快揭示了更多可能性。当应用 LPCVD 实现高纯度、高迁移率 β-Ga2O3 薄膜时,发现相同环境同样适用于刻蚀。通过调整工艺条件,实现了从沉积到受控材料去除的转变,开创了无等离子体原位刻蚀技术。以前所未有的精度在 Ga2O3 衬底上雕刻出平滑各向异性特征。在单一系统中,无需等离子体、无需腐蚀性卤化物、无需有机金属前驱体,既能生长又能图案化这种氧化物,有效地为功率器件奠定基础。这种双重能力并非渐进式改进,而是迈向重新定义 Ga2O3 等超宽带隙半导体大规模加工方式的变革性一步。

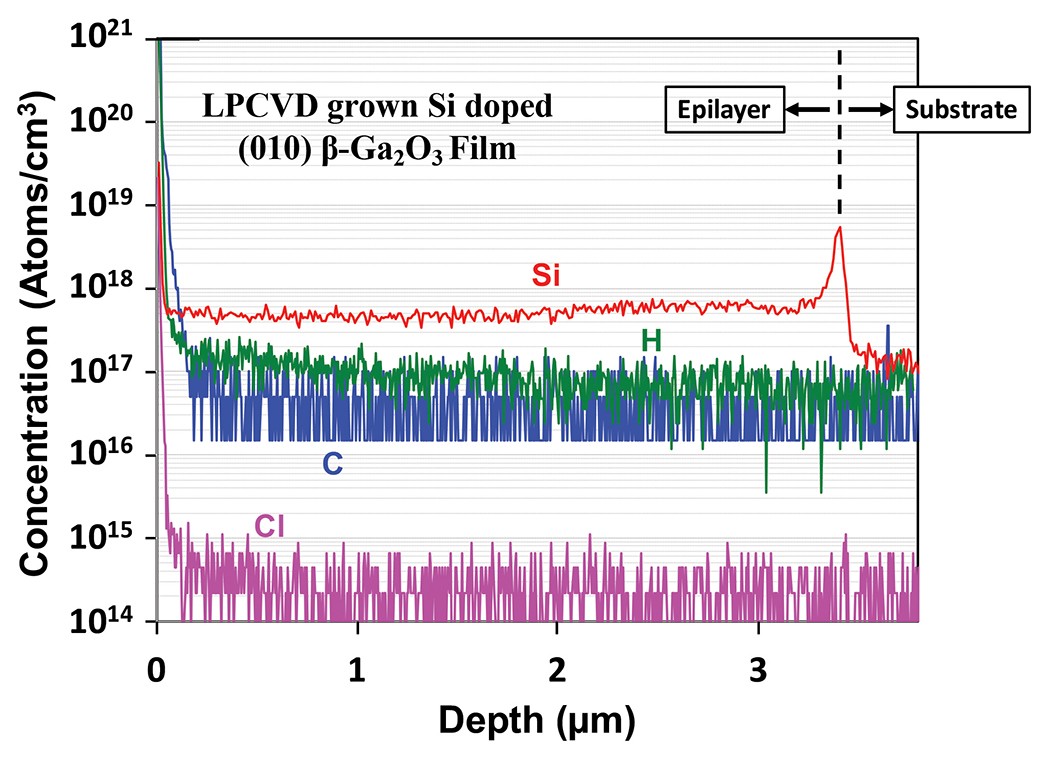

图4. 硅掺杂 LPCVD β-Ga2O3 (010) 薄膜的二次离子质谱谱图。数据表明硅元素在整个外延层中分布均匀,而碳、氢和氯的背景水平均低于检测限,凸显了 LPCVD 生长工艺的高纯度特性。

生长瓶颈

优质漂移层是垂直 Ga2O3 器件的基石。但实现大规模生长的道路上充斥着妥协。金属有机化学气相沉积法虽被广泛采用,但其使用的金属有机前驱体会引入碳杂质,导致表面缺陷和裂纹,尤其在提高生长速率时更为显著。这种沉积技术的标志性晶体质量,却因生长缓慢和降低良率的副反应而大打折扣。HVPE 虽能加速生长,却会留下粗糙表面,需要化学机械抛光处理。另一种明显竞争者 MBE 虽能实现原子级精度和严格掺杂控制,但沉积速率极慢且运行成本高昂,难以用于厚层生长。

LPCVD 技术正由此改变局面。该团队采用自制 LPCVD 反应器,以元素态镓和氧气前驱体为原料(见图1),并以超高纯氩气作为载气。通过该反应器,在 Ga2O3 外延生长中实现了纯度、生长速率与控制精度三者的完美融合——这在传统工艺中难以企及。在 1000 °C、1.5 Torr 的操作条件下,通过精密优化源-衬底间距确保均匀性,实现了高达17 µm hr-1 的生长速率。该速率比典型 MOCVD 和 MBE 工艺高出一个数量级,与 HVPE 相当,同时具备平滑表面和超洁净材料品质。

这些薄膜的电学性能开创了新纪元。我们的同质外延 (010) β-Ga2O3 薄膜在载流子浓度为 1.5 × 10¹⁷ cm-3 时,室温霍尔迁移率达 162 cm² V-1 s-1,这些数值完全可与最先进生长技术报道的最佳值媲美,但实现时采用的沉积速率远高于后者(见图 2)。更令人瞩目的是,在 6° 切角 c 面蓝宝石衬底上生长的异质外延 (201) β-Ga2O3 薄膜,于 1.15 × 10¹⁷ cm-3 载流子浓度下展现出 149 cm2 V-1 s-1 的迁移率,创下所有生长方法中 β-Ga2O3 的最高迁移率纪录。同时,低温霍尔测量显示:异质外延 (201) β-Ga2O3 薄膜在 80 K 时峰值迁移率超过 843 cm2 V-1 s-1。该结果反映出极低的离子化杂质散射效应和卓越的材料质量(见图3)。

图5. LPCVD 系统可通过镓原子与暴露的 β-Ga2O3 表面发生选择性反应形成挥发性亚氧化镓,实现 β-Ga2O3 的原位刻蚀。这使得通过 SiO2 掩模定义区域进行各向异性、无等离子体刻蚀成为可能。

在使用SiCl4气体前驱体进行硅掺杂时,拥有极大的可操作性。通过调节流量,载流子浓度可在两个数量级以上范围内精确调控——从 1×1017 cm-3 到超过 1×1019 cm-3,同时保持卓越的晶体质量。结构分析结果清晰明确:X 射线衍射显示摇摆曲线窄至 63 arcsec,拉曼光谱证实为无次生相的 β-Ga2O3 纯相,原子力显微镜扫描则揭示出原子级平滑的表面形态。

但超越数据层面,LPCVD 真正强大的核心在于其纯度控制能力。二次离子质谱分析表明,我们的薄膜中碳、氢、氯含量极低,远低于该技术的检测限(见图4)。这种优势在对比基于三甲基镓的 MOCVD 工艺所制备薄膜时尤为显著,即使在强力吹扫条件下,该工艺仍难以解决残留碳问题。需特别指出的是,无碳特性不仅是纯度指标,更直接影响补偿效应、载流子散射及长期可靠性。

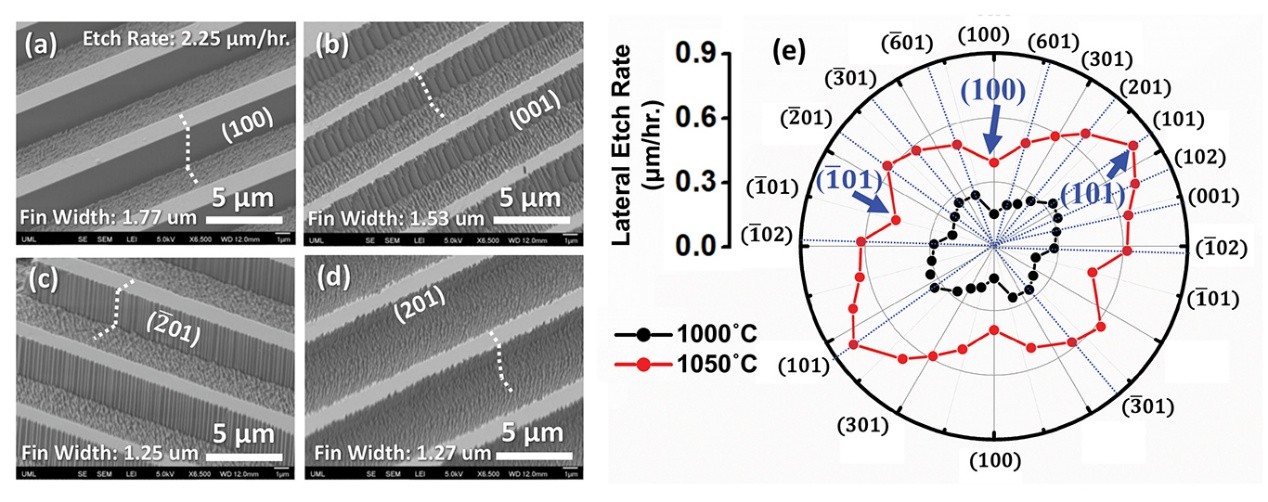

图6. 在 (010) β-Ga2O3 上沿不同晶体取向刻蚀沟槽阵列的倾斜场发射扫描电子显微镜图像,显示了翅片宽度和侧壁形态的变化。在 1000 °C 和 1050 °C 下测得的侧向蚀刻速率极坐标图凸显出显著各向异性:(100) 取向呈现最稳定的垂直侧壁,而 (101) 取向则表现出最快的侧向蚀刻速率,这与其较高的表面能和较低的稳定性相一致。

综合来看,该研究结果表明 LPCVD 绝非普通的生长方法。该方法是一个可扩展、可调谐且极其洁净的平台,能够制备高质量的厚 β-Ga2O3 薄膜。

但我们很快发现这只是冰山一角。LPCVD 的真正优势在于其双重特性:不仅能生长 Ga2O3,更能对其进行塑形。继续阅读,了解 LPCVD 如何实现无等离子体、取向选择性刻蚀。

无损刻蚀

β-Ga2O3 的刻蚀始终是其工艺中最棘手的难题之一。虽然 BCl3/Cl2 等离子体刻蚀能形成垂直剖面,但往往伴随表面损伤、氧空位及陷阱态等问题,导致器件因过早击穿和高漏电流而性能下降。湿法刻蚀虽可规避等离子体损伤,但该技术具有各向同性、刻蚀缓慢的缺点,且难以实现垂直高长宽比结构所需的精确控制。其他方法如金属辅助刻蚀仍存在挑战,包括刻蚀速率较低,以及因表面氧损失和结构重构导致的肖特基势垒减弱。即使基于分子束外延(MBE)或金属有机化学气相沉积(MOCVD)的新兴原位工艺也面临挑战,研究人员正努力解决镓液滴形成问题,并在再生长前需额外进行清洗和刻蚀步骤。

这些持续存在的障碍引发了一个引人深思的可能性:能否以与生长相同的可控无损方式对 Ga2O3 进行刻蚀。

为此我们着手探索:将专为 Ga2O3 生长开发的 LPCVD 平台转向蚀刻应用。实现这一转换的关键在于:在上游区域引入金属镓,并同步加热衬底。此条件促使气相亚氧化物反应原位发生——镓与 Ga2O3 反应生成挥发性亚氧化物 Ga2O。在氩气流作用下,Ga2O 被清除形成蚀刻特征,关键在于未留下等离子体损伤的典型痕迹(见图 5)。该过程既无离子轰击也无活性自由基,仅依靠热力驱动的表面反应,完整保留了底层晶体结构。

实验采用 1000-1100 °C蚀刻温度与 0.5-2.1 Torr 压力条件,实现高达2.25 µm hr-1 的蚀刻速率,该速率比典型湿法蚀刻快数个数量级,且与等离子体干法蚀刻相当,同时避免了附带损伤。这种清洁可控的性能充分彰显了本方法的巨大潜力。

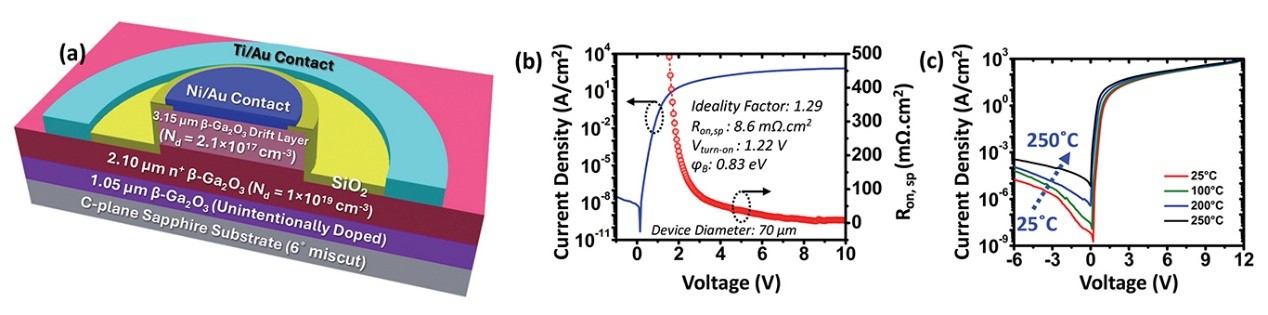

图7. 完全在蓝宝石衬底上通过 LPCVD 工艺流程制备的准垂直 β-Ga2O3 肖特基势垒二极管。(a) 器件示意图,展示外延堆叠结构与接触层。(b) 正向电流-电压特性曲线显示:导通电压低至 1.22 V,导通电阻差值为 8.6 mΩ cm2,理想因子达 1.29,体现出优异的二极管性能。(c) 250 °C 温度范围内的测量表明正向导通稳定,整流比始终高于 105。

研究人员将这种方向依赖性归因于不同 Ga2O3 晶面的表面能与化学稳定性。以表面能低、热力学稳定性高著称的 (100) 晶面,其反应活性最小,有利于逐层去除。而 (101) 等晶面则具有较高表面能且稳定性较差,因此更易发生侧向蚀刻并形成微晶面。

通过将沟槽旋转远离 (100) 晶面,我们观察到侧壁形态的渐进演变。研究发现:中间取向会形成由竞争晶面构成的阶梯状侧壁;当取向进一步偏移时,某类晶面开始占据主导地位,从而沿该取向稳定蚀刻轮廓。

换言之,这种各向异性并非由等离子体鞘层或光刻技巧强加,而是源于晶体结构的自然属性。一种热力学意义上自选择行为的“刻蚀松弛”现象,为 LPCVD 系统中镓辅助 Ga2O3 刻蚀提供了全新视角,并为构建垂直器件结构开辟了可控且无损伤的途径。

最令人振奋的是,这种无等离子体工艺为垂直三维结构的单片集成开辟了新路径。通过精确调控晶体取向、温度、载气流量及源-衬底间距,有望在同一腔室内同步实现 Ga2O3 的生长与刻蚀,并精细调节各向异性。这种无需常规损伤即可实现的控制水平,正是可扩展 Ga2O3 器件制造所必需的。

雕刻器件

然而,若无法制造出真正的器件,再新的加工技术也无法发挥作用。

在验证 LPCVD 作为高纯度生长与无等离子体刻蚀平台的可行性后,我们不断自问这个问题。在取得这些成果后,我们亟需实现从概念到成果的跨越。但这个双用途平台能否超越展示精妙化学反应和惊人材料数据的范畴?它能否真正助力在经济型衬底上,通过极简工艺步骤且零等离子体暴露,制造出真正的垂直 Ga2O3 功率器件?

我们的目标雄心勃勃:在 LPCVD 工艺流程的完全约束下,实现准垂直 β-Ga2O3 肖特基二极管的制造。从蓝宝石衬底上的薄膜生长,到通过镓辅助蚀刻实现原位台面隔离。无需离子轰击,无干法蚀刻残留,无需损伤控制,仅需外延生长、蚀刻及电极形成。

我们首先将易于获取且经济实惠的c面蓝宝石基板装入 LPCVD 反应器。通过 6° 错位切割技术,实现了 (201) 取向 β-Ga2O3 外延层的阶梯式生长,形成厚度达 6.3 μm 的致密外延堆栈结构:缓冲层、高掺杂 n+ 接触区及低掺杂漂移层。通过精确调节 SiCl4 流量,该结构的载流子浓度范围可达 1×1019 cm-3 至 2×1017cm-3(见图7)。

随后进行刻蚀工序。在同一反应器中,向上游引入固态镓,于 1050 °C 实现原位台面隔离。这使得先前研究的挥发性亚氧化物 Ga2O 反应发挥新作用:雕刻出三维器件拓扑结构。在 SiO2 掩模保护下,我们刻蚀出深度达 3.6 mm 的台面。

后续步骤是制备准垂直肖特基势垒二极管:蚀刻台面顶部形成 Ni/Au 肖特基接触,凹陷的 n+ 层则与 Ti/Au 阴极接触。这些器件展现出强劲且纯净的正向特性。其导通电压稳定在 1.22 V,理想因子维持在 1.29,肖特基势垒高度达 0.83 eV。关键的是,这些二极管可承受高达 252A/cm2 的正向电流密度,且差分导通电阻仅为 8.6mΩ/cm2。

在应力测试中表现优异:从室温升至 250 °C 时性能稳定,理想因子仅微幅上升,反向漏电流增长幅度亦小,从 25 °C 时的 5 µA cm-2 升至 250 °C 时的 170 µA cm-2。即使在最高测试温度下,整流比仍保持在 105 以上。

在反向偏压下,器件展现出高达 100 V 的阻断电压,对应电场强度接近 2 MV/cm。虽然这些数值仍低于 Ga2O3 的理论潜力,但主要受限于漂移层设计,特别是漂移层中相对较高的掺杂浓度。根据 TCAD 模拟,阳极周边区域的电场聚集效应同样导致早期击穿。通过优化边缘封止工艺、增厚漂移层、降低掺杂梯度并引入高介电常数绝缘层,可轻松实现更高阻断电压。

即便如此,该成果仍充分验证了 LPCVD 工艺平台的可行性:在单一系统中实现了高质量生长、无损蚀刻,并在低成本蓝宝石衬底上成功制备 β-Ga2O3 肖特基二极管——全程无需等离子体处理或蚀刻后恢复步骤。

从工艺到平台

LPCVD 的独特优势不仅在于其生长或刻蚀能力,更在于将二者整合于单一平台。无需依赖独立的沉积、掺杂和图案化设备,LPCVD 可在不破坏真空的环境下,以连续流程实现生长与取向选择性刻蚀。这在良率、成本和可扩展性方面带来显著优势。

我们的方案本质上具备模块化和可扩展性。采用固态源金属镓,消除了金属有机化学反应固有的多种杂质风险。等离子体的缺失确保了表面完整性的保持,这对肖特基界面、栅极介质层及再生结至关重要。随着器件复杂度提升,如引入深沟槽、垂直鳍片或介质帽结构。本方案低损伤、化学选择性蚀刻与再生长的优势将愈发凸显。

当功率器件领域向更深垂直度、更高电压及更严苛热环境进发时,LPCVD 这类模块化、定向且清洁的平台将不仅实用,更将成为必需。通过将生长与刻蚀整合为统一工艺,LPCVD 将使 Ga2O3 制造从分散的步骤集合转变为可扩展平台,并能打造下一代超宽禁带功率电子器件。