【专家访谈】硬核技术+战略布局:齐红基董事长解读富加镓业如何引领氧化镓产业

日期:2025-12-19阅读:401

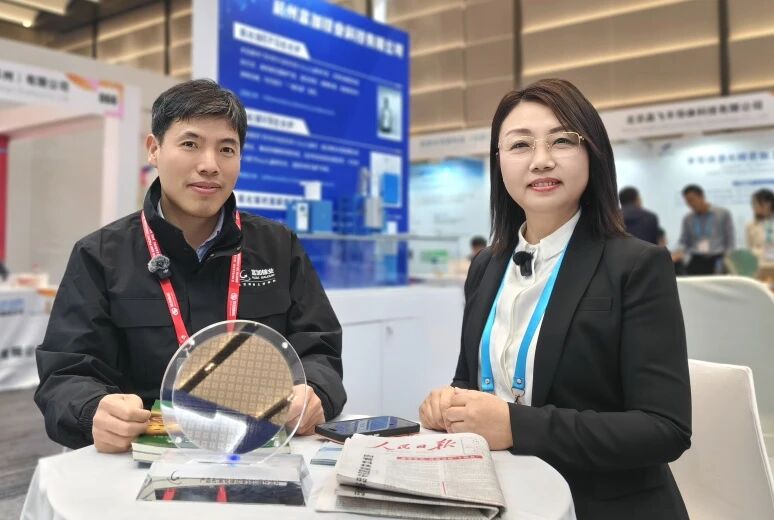

在第六届亚太碳化硅及相关材料国际会议(APCSCRM 2025)上,氧化镓成为业内关注的核心方向之一。作为受邀参会单位,联盟在大会期间对理事单位——杭州富加镓业科技有限公司董事长齐红基进行了专题访谈,围绕企业在氧化镓领域的技术应用及产业化布局展开深入交流。

是什么契机让您决定从实验室走向产业化,创立富加镓业?

我们决定创立富加镓业,将氧化镓材料从实验室推向产业化,是多重因素叠加的必然选择。我一直记得导师的谆谆教诲:“一代材料,一代器件,一代应用。”这深刻地让我认识到,基础材料的突破是推动整个产业升级的根本。基于团队十五年的技术积淀,我们深刻认识到第四代半导体氧化镓的战略价值。同时,清晰的国家战略与紧迫的产业需求,让我们意识到必须将技术优势转化为产业优势才能解决关键材料领域的瓶颈。2019年杭州光机所的创立提供了科技成果孵化平台。这一切最终驱动我们怀揣“让世界用上好材料”的愿景,在2019年底坚定地迈出了产业化的第一步。

杭州光机所作为科技成果转化孵化平台,在您的产业化过程中提供了哪些不可替代的支持?

创业维艰,许多非常优秀的创业者最终未能如愿,往往并非因为技术水平,而是创业本身是一场综合考验。它一方面要求你带领团队攻坚技术、推动产品落地,承受来自市场的重重压力;另一方面,又要掌控好创业节奏,技术攻坚与行业发展同频共振。

我们过去从事科研,深感“从0到1”的突破不易;如今创业,才真正体会到“从1到10”的产业化之路更为艰难。这对人的综合能力提出了极高要求:你不仅要懂技术,更需具备领导力,能带领“大兵团”完成从技术到产品的跨越。

而杭州光机所给予我们的,远不止物理空间,而是财务、法务及投融资的全方位服务,更重要的是杭州光机所正在构建光电产业生态,在这样一个大家庭里,各方互相学习、取长补短,产业上下游协同发展,让我们的产业化之路更加稳健。

富加镓业突破VB法 6 英寸生长关键技术,达到产业化门槛,这一技术突破相比国际同类水平有哪些优势?攻克过程中最难的环节是什么?

富加镓业成功突破VB法6英寸氧化镓单晶生长技术,其核心优势首先体现在它大幅减少了贵金属用量,从而显著降低了单晶批量生长时设备一次性投入,更加有利于氧化镓单晶衬底的产业化。此外,坩埚下降法单炉次切片效率高,进一步降低单晶衬底的制备成本,可以加速氧化镓单晶衬底产业化。

攻克过程中的核心挑战在于大尺寸晶体生长温度场、气氛场及气流场的精确控制。当晶体尺寸放大到6英寸时,在大型热场内实现极端精确、均匀的温度梯度与应力控制变得异常艰难。任何微小的热场不均都会导致晶体缺陷或生长失败。为此,富加镓业确立了“工艺与装备双轮驱动”的自主创新策略,专用装备的自主研发与核心工艺的深度攻关并驾齐驱,最终攻克了确定性热场控制与大尺寸晶体生长协同的产业化难题。这一过程是对团队在材料物理、热力学模拟、精密制造等多学科交叉能力的系统性考验,其成功标志着富加镓业自主构建了从核心装备到量产工艺的完整技术体系。

您提出用 AI 赋能氧化镓产业化,“一键长晶” 装备如何解决产业对专业人才的依赖问题?

长期以来,半导体新材料产业化受制于尖端工艺对稀缺人才的依赖,难以实现稳定可复制的大规模生产。

我们清楚将实验室成果转化为产业,其关键在于能否将长期积累的晶体生长“经验”量化,建立可编码、可迭代、可规模化部署的系统。“一键长晶”正是这一思想的工程实现。它通过人工智能与精密控制的深度融合,构建了一个“数字工艺师”系统,将人脑中对晶体生长动力学的深刻理解,固化为能持续自我优化的算法内核,同时为新材料研发积累下宝贵的数据知识库。

未来,富加镓业的“一键长晶”装备将重新定义氧化镓产业化的工艺门槛。将材料制备从依赖长年累月培养少数“老专家”来维持生产,升级为“AI模型+确定性装备”批量生产。

我们有关注到您进行报告的时候,手中有拿着6英寸氧化镓垂直型SBD晶圆,请问此次在会上发布的核心亮点是什么?

此次发布的6英寸氧化镓垂直型SBD晶圆正是基于公司自主研发的高迁移率同质氧化镓外延片,与下游器件合作单位共同流片完成。该晶圆包括芯片尺寸有四种,分别为3.0×3.0mm2、1.0×1.0mm2、0.5×0.5mm2及φ0.1mm,流片过程中采用了行业常见的3mm边缘工艺边,同时预留切割道用于后续芯片切割。

6 英寸氧化镓垂直型SBD晶圆在大会报告现场发布,标志着富加镓业与下游器件客户合作,正在积极打通氧化镓从材料制备到器件规模化流片的全产业链技术通道,真正实现氧化镓‘从有无到有用’的产业化跨越。未来我们将持续以技术创新为核心,推动氧化镓器件在更多高端场景的规模化应用。

公司自行研制的MOCVD技术氧化镓同质外延片开展器件验证,结果显示氧化镓在高功率器件中优势明显,目前器件的性能如何?

氧化镓作为一种超宽禁带半导体材料,其在高功率器件中的优异性能已得到国内外多家研究机构的充分验证,超越碳化硅的理论性能极限,因此在功率半导体领域引发了广泛关注。

近日,基于公司提供的高质量MOCVD厚膜外延片,福州大学团队成功制备出高性能氧化镓垂直型功率肖特基二极管,在公开发表的基于MOCVD外延制备的功率肖特基二极管中,PFOM性能国际最优(3.07 GW/cm2);从产业应用角度,在公开发表的基于MOCVD和HVPE外延制备的氧化镓功率肖特基二极管中,导通电压与耐压的综合性能最优,说明公司制备的高质量外延片性能优异,对于后续氧化镓产业化具有重要支撑作用。该工作经过同行评议后发表在国际知名期刊Applied Physics Letters。

我国氧化镓产业链具有氧化镓原材料和应用场景强的显著优势,如何能实现在氧化镓领域国际引领?

我国氧化镓产业链具有氧化镓原材料和应用场景强的显著优势,是我国必然实现该领域国际引领的基础。尽快实现单晶——外延——器件——应用全链路贯通,是早日实现我国在该领域国际引领的首要任务,其关键在于构建一个协同创新的产业生态,让材料优势转化为产品和市场优势,富加镓业正发挥“连接器”和“加速器”的作用,从技术、产能和生态三个方面推动“单晶—外延—器件—应用”全链路贯通。

首先,在技术上,我们采取“双轮驱动,协同突破”的研发模式。在材料端,我们不仅布局国际上普遍认可的导模法(EFG)与坩埚下降法(VB)双技术路线,更创新性地构建了“外延生长—器件开发”的协同创新体系。例如,MOCVD外延技术的突破,打通了单晶衬底到器件的通道,为高性能功率器件提供稳定原材料,形成从基础材料到器件的正向技术闭环。

其次,在产业化能力上,我们正在建设国内首条6英寸氧化镓单晶及外延产线,不仅是为了实现年产万片的自主产能,更重要的是构建了“实验室—中试—量产”的快速迭代通道。这不仅保证了材料的稳定性与质量,也大幅缩短下游合作伙伴器件验证和开发周期。

最后,在生态构建上,我们依托高能级科研平台,“产学研用”深度融合。向上,我们联合高校团队攻关基础科学问题;向下,我们与头部应用企业协同开展器件适配性开发,共同定义产品规格。

富加镓业致力于通过技术协同、平台开放和生态共建,将产业链的断点连接成闭环,加速技术价值向市场价值的转化。

氧化镓存在热导率低、P型掺杂难等共性瓶颈,您认为这些问题对产业化推进的影响有多大?富加镓业在应对这些挑战上有哪些布局或合作探索?

氧化镓低热导率是其材料特性的短板,P型掺杂困难是氧化镓现阶段面临的客观问题,但低热导率及P型掺杂困难对氧化镓产业化不构成实质性障碍。

在散热方面,结合目前先进封装工艺,可以有效规避氧化镓热导率低的短板,低热导率问题的解决本质上是“工程问题”,可以从器件与集成层面寻求系统解决方案。

针对现阶段氧化镓P型缺乏的情况,一方面,我们与下游合作伙伴研发基于异质P型材料或沟槽型结构的MOS器件设计,在P型氧化镓缺乏情况下制备高性能MOS器件。另一方面,开展了基于MOCVD外延技术的P型氧化镓外延工艺攻关,已经取得阶段性突破。

面向“万伏千安”的应用目标,氧化镓在 “又好用又便宜”的实现路径上,还需要在哪些技术环节持续突破?

要实现“万伏千安”的应用目标,并让氧化镓同时具备“好用”的性能与“便宜”的成本,产业界必须在攻克技术瓶颈与实现成本控制两条战线上同步发起系统性攻坚。

在追求“好用”的性能维度上,核心挑战在于突破材料性能局限,攻克p型掺杂难题、解决低热导率对高电流能力的制约及材料缺陷的抑制。

在实现“便宜”的成本维度上,关键在于通过技术革新来降低器件成本,提升晶体生长效率,制备更大尺寸的晶锭,提升材料质量及利用率等。同时,大力发展高效外延技术,通过规模化量产与智能化工艺,将卓越的材料性能转化市场竞争力。

相比碳化硅、氮化镓等成熟半导体材料,氧化镓产业目前缺乏统一的质量评价指标和测试方法,您认为行业应如何加快标准体系建设?

缺乏统一的质量评价体系是氧化镓产业化必须突破的关键障碍。行业应以“以用促立、急用先行”为原则,首先锁定关键指标作为优先突破口;其次,建立开放测试与数据共享机制,用批量实测数据为标准制定提供可靠依据;再次,沿“材料—外延—器件—应用”全链路梯次构建标准体系,确保标准既先进又可行。同时,应从初期就积极参与国际标准工作,推动形成兼具全球共识与中国产业利益的规则。富加镓业目前正在牵头推动氧化镓领域国家标准制定,与全行业共同筑牢产业化基石。

上海市宽禁带与超宽禁带半导体材料重点实验室及超宽禁带半导体联盟在2025年成立,这种行业协同组织对加速产业化有哪些价值?企业应如何更好地参与其中?

上海市宽禁带与超宽禁带半导体材料重点实验室及超宽禁带半导体联盟的成立,其核心价值在于为超宽禁带半导体这一战略性产业,构建了一个能够高效整合“政、产、学、研、用、资”各方资源的协同创新平台,显著降低技术成果从实验室走向市场的成本与风险。更重要的是,它能凝聚产业链共识,牵引技术路线发展,为未来制定行业标准奠定基础,从而为整个产业铺设一条从技术突破到规模化应用的“快车道”。

富加镓业作为氧化镓材料领域领军企业,主动作为生态的“共建者”加入组织,以“连接器”和“贡献者”的姿态深度参与。一方面,与下游器件企业、科研院所组建创新联合体,以应用需求倒逼技术协同攻关;另一方面,积极联合新能源汽车、智能电网等领域的龙头用户,共同开展示范应用,推动材料性能在真实场景中快速迭代。未来,不仅通过产业协同加速自身发展,更要将富加镓业的技术实践转化为行业共识,积极参与标准制定,助力构建一个开放、共赢的产业新生态。

齐老师,您作为联盟理事对2026年联盟未来发展的建议是什么。

作为亚洲氧化镓联盟的理事,能感受到联盟“肉眼可见”的快速成长,在“凝聚共识”、“展示成就”及“推动行业发展”上发挥了重要作用。

目前联盟在“深化协同”和“构建生态”方面相关工作还刚刚开始,在新的一年,希望联盟牵头组织跨国会员共同探讨氧化镓材料关键测试方法的区域性技术规范,并推动氧化镓领域国际标准建设,构架国际产业生态。