【国内论文】清华大学曹炳阳TSEP:两相浸没式冷却芯片高效散热

日期:2026-01-15阅读:96

Part.1

研究背景

创新的热管理策略能够大幅降低高密度电子系统的冷却能耗。其中,两相浸没冷却(TPIC)为数据中心热管理带来了变革性范式。TPIC 在提升可持续性方面具有巨大潜力。近年来,结合两种或多种制造技术的多尺度结构受到关注,其有效平衡了相变过程中的毛细力和粘性力,并通过促进瞬态导热、微对流、微层蒸发、接触线蒸发和宏观对流来强化传热。两相浸没冷却的工业进展与近期学术研究密切相关。除热性能外,TPIC 的广泛应用还需仔细评估生命周期成本和集成兼容性。虽然均热板(VCs)已在浸没冷却应用中展现出潜力,但关于将散热器与均热板集成设计以同时抑制峰值温度和空间温度不均匀性的系统性实验研究仍然缺乏。本研究旨在通过提出一种集成式两相浸没冷却解决方案来填补这一空白。研究制备了整体式圆柱形针翅散热器,以最大限度降低界面热阻。

Part.2

研究内容

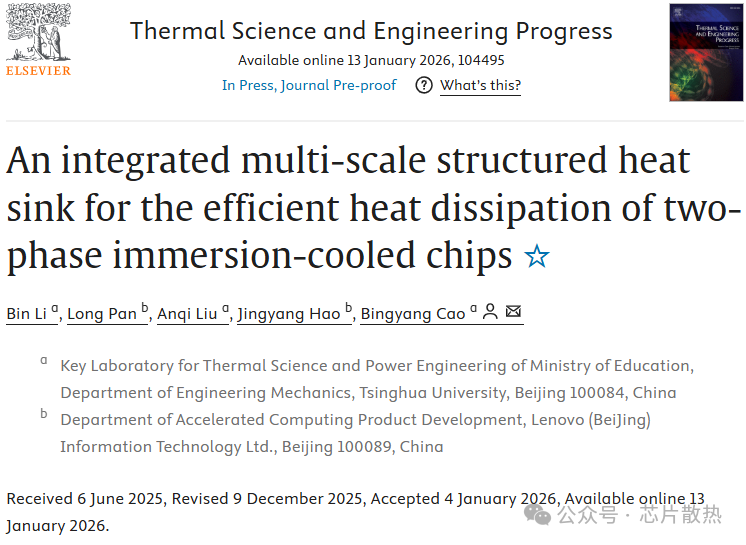

服务器芯片热管理定制设计的TPIC系统示意图(图 1(a))中,主要组件包括带有集成铜板冷凝器的密封金属容纳罐(150mm×250mm×400mm)、恒温水冷机、高速成像系统和数据采集模块。服务器级模拟配置(图 1(b))的特征是垂直安装的印刷电路板(PCB)组件和加压热测试单元。

冷却强化策略采用两种互补的表面工程方法:一是亚毫米级铜针翅阵列以增大对流面积;二是多尺度喷涂涂层以控制成核。这些分层结构通过高性能热界面材料与 TTV 机械结合。TPIC 系统的冷却剂选择以热物理参数为主要标准。

图 1 两相浸没冷却实验装置:(a)实验装置示意图;(b)浸没罐内部照片;(c)TTV 封装盖子的热电偶安装位置及 TTV 内部芯片分布。

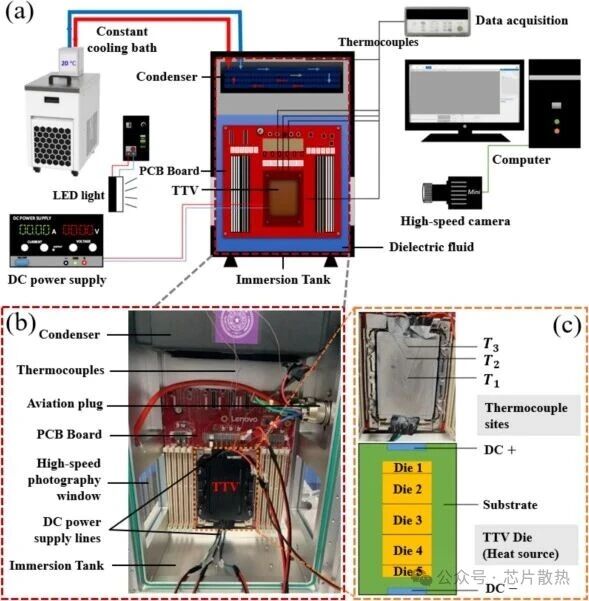

液冷散热器通过三维建模设计,可直接替代传统空冷设计,并保持相同的基底尺寸(图 2(a))。该结构由实心铜块通过计算机数值控制(CNC)加工制成(图 2(b)),集成了 4 毫米厚的基底和圆柱形针翅。翅片间通道的水平间距𝑆g.h=1 毫米(图 2(c))。设计的表面结构(图 2(d))同时增大了可用的沸腾传热面积,抑制了气泡聚合,并促进了蒸汽排出。铜散热器(HS)随后垂直安装在待测试的 PCB 板上,作为基准(图 2(e))。同时,从服务器上拆下原空冷散热器(图 2(f)),以展示修改前的基准系统。

图 2 两相浸没散热器的设计与制造:(a)散热器设计图;(b)用于机械加工的 CNC 机床;(c)圆柱形针翅和齿的结构尺寸图;(d)散热器的实物照片及局部放大图;(e)基准铜散热器(HS)垂直安装在 PCB 板上;(f)从服务器上拆下的原散热器。

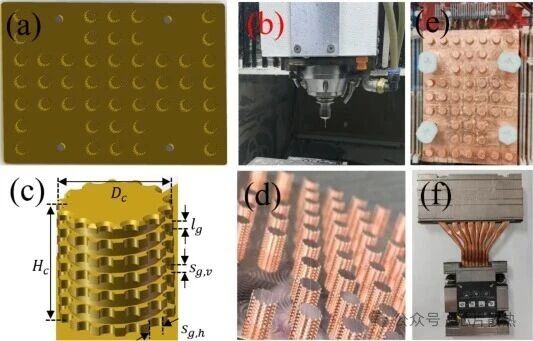

选择石墨烯作为纳米涂层材料。石墨烯纳米材料装在加压罐中(图 3(a)),通过手动触发喷雾阀喷射。扫描电子显微镜(SEM)表征显示,分层微纳结构(500 纳米 - 1 微米的石墨烯片)与裸铜表面相比,成核点密度增加(图 3(b))。这些特征提高了液体润湿性和气泡成核点数量。因此,它可能会增强沸腾传热性能。通过高速相机摄影在液滴铺展实验中量化润湿动力学。将直径𝐷li≈1.4 毫米的Noah-2100A 液滴从钝针中以较低的初始速度(𝑉0≈0.15 米 / 秒)释放,最终铺展在目标裸铜表面和涂层表面上(图 3(c))。液体在微纳结构表面上的优异润湿性体现在接触角从裸铜表面的 45° 降至涂层表面的近完全润湿状态(<15°)(图 3(d))。因此,可以合理推断,涂层后形成的微纳结构显著增强了芯吸性能,使其优于裸铜表面散热器。

图 3 沸腾强化微纳结构的制备与表征:(a)用于制备沸腾强化表面的喷涂工艺;(b)涂层后的散热器及用于微纳结构分析的 SEM 扫描图像;(c)Noah-2100A 液滴在散热器表面的润湿性;(d)与(c)中图像对应的接触角(CA)时间演变。

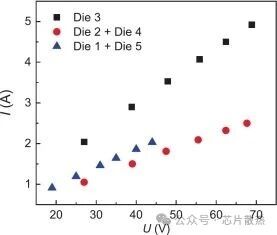

英特尔热测试载体(TTV)通过五个分布式芯片加热器模拟真实 CPU 的热行为。图 4 展示了芯片间的非均匀功率分布,这种分布导致了不同的热负载,其中中央芯片(Die 3,𝑇₁)由于功率密度最高,温度上升最快。

图 4 不同芯片热源的电压和电流供电条件:展示了各个芯片加热器的电压和电流供电情况。

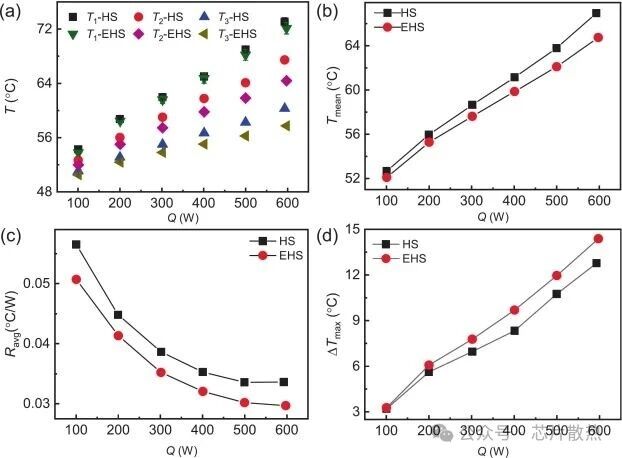

图 5 全面概述了微纳结构散热器的热性能。与基准铜散热器(HS)相比,工程化表面涂层(EHS)增强了沸腾传热特性,显著降低了 TTV 的壳温。强化散热器(EHS)成功地在所有测量点保持了较低的温度(图 5(a))。图 5(b)-(c)的定量分析显示,EHS 将平均壳温从 66.9℃(HS)降至 64.7℃,同时将平均热阻降低 12%。虽然 EHS 提高了整体冷却效率,但其局部强化效应在 600W 时将最大温差从 12.7℃(HS)增大到 14.3℃(图 5(d)),这表明在温度均匀性和峰值温度抑制之间存在权衡。

图 5 喷涂前后散热器的实验测试结果对比:(a)各热电偶对应的温度分布;(b)散热器的平均温度;(c)散热器的平均热阻;(d)散热器的最大温差。

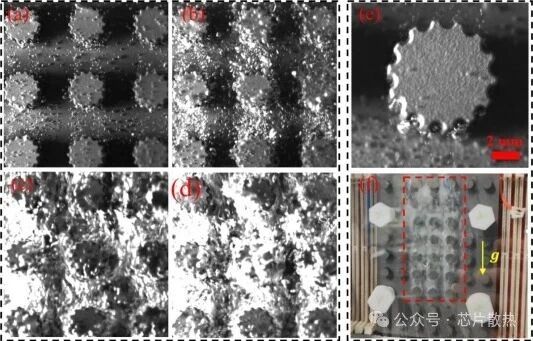

本实验采用高速摄影技术捕捉不同热负载下散热器表面的动态气泡行为。图 6(a)-(d)展示了从 100W 到 600W 的功率依赖性沸腾模式。在𝑄=50W 时,单个针翅的高速成像(图 6(e))显示,成核优先发生在微沟槽和涂层基底区域。脱离后的气泡聚合形成蒸汽段塞(图 6(f)示意图),并在狭窄的针翅间隙中加速运动。

图 6 混合结构表面气泡生长和脱离的可视化分析:(a)𝑄=100W;(b)𝑄=200W;(c)𝑄=400W;(d)𝑄=600W;(e)𝑄=50W 时单个圆柱上气泡产生的放大图(比例尺:2 毫米);(f)600W 功率下 EHS 的全景照片(g:重力加速度)。

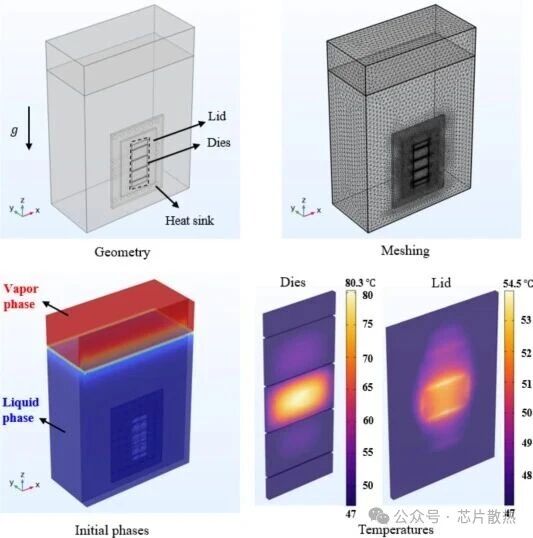

为进一步研究功率分布导致的温度不均匀性,在 COMSOL Multiphysics 6.2 中采用了基于先前研究的相场方法。图 7 展示了模拟的关键方面,包括几何结构、结构化网格、初始相场分布以及在 300W 总功率非对称加热下的温度分布。

图 7 数值模拟得到的芯片和盖子温度分布:展示了通过数值模拟获得的芯片和盖子的温度分布情况。

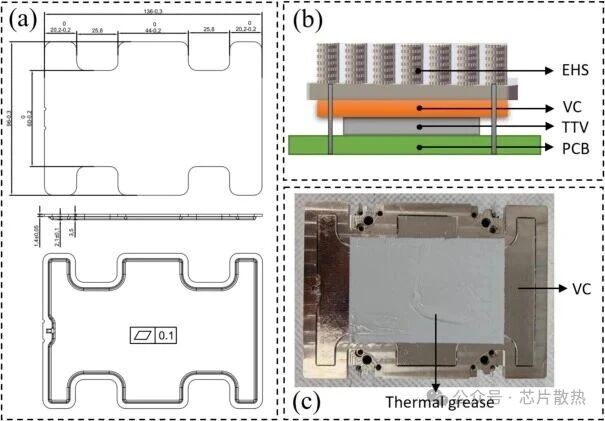

鉴于热扩展阻和不均匀热分布导致的局部温度升高问题,均热板(VC)因其极高的导热系数而成为首选的均热部件。如图 8所示,该均热板的外部尺寸为 136mm×96mm×3.5mm。铝合金框架提供结构支撑,而镀镍表面确保抗氧化性。

图 8 通过集成均热板解决显著温差和散热问题:(a)根据 EHS 基底尺寸设计的均热板图纸;(b)均热板与 EHS 集成的示意图;(c)均热板与 EHS 集成的底部视图。

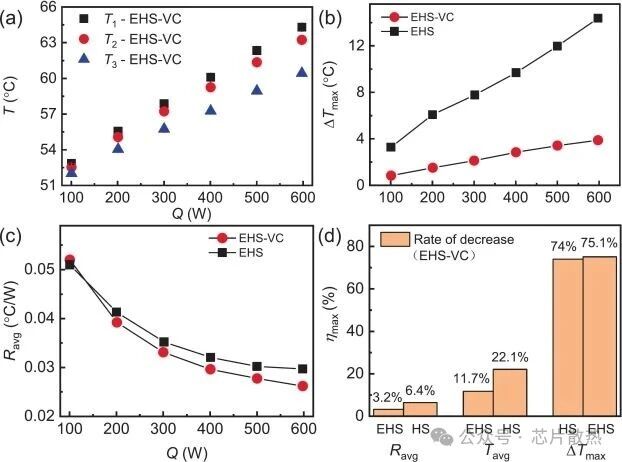

实验结果(图 9(a)-(d))证实了热性能的突破性提升:在 600W 功率下,最大热点温度(𝑇₁)降至 64.3℃,平均温度降低 22.1%,达到 62.6℃,平均热阻降低 6.4%,降至 0.026℃/W。最值得注意的是,最大温差(∆𝑇ₘₐₓ)大幅下降 75.1%,降至 3.8℃,这凸显了均热板内相变介导的热扩展的有效性(图 9(d))。这种高导热系数的扩展机制直接缓解了先前发现的热梯度问题。

图 9 均热板集成后的散热性能对比:(a)集成均热板后各热电偶对应的温度分布;(b)EHS-VC 与 EHS 的最大温差对比;(c)EHS-VC 与 EHS 的平均热阻对比;(d)散热性能强化比例对比。

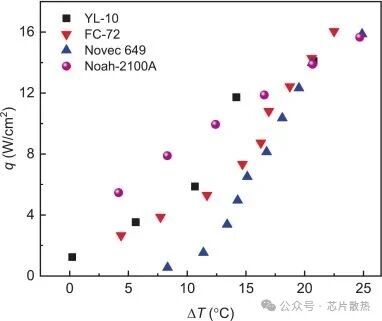

尽管通过更复杂的带盖封装工艺已实现 0.025℃/W 的最小热阻,但本文提出的 EHS-VC 结构在性能和可制造性之间取得了有竞争力的平衡。此外,将本研究中 EHS-VC 的实验结果与参考文献 [30] 图 14 中报道的沸腾曲线数据进行了比较,如图 10 所示。总之,尽管早期研究主要侧重于增加散热器结构上的成核点或扩大表面积,但我们的 EHS 采用了多尺度方法,并将 EHS 与均热板集成,进一步克服了早期浸没冷却研究中很少涉及的热扩展阻问题。

图 10 本研究与参考文献 [30] 中沸腾曲线的比较:展示了本研究的沸腾曲线与参考文献 [30] 中报道的沸腾曲线的对比情况。

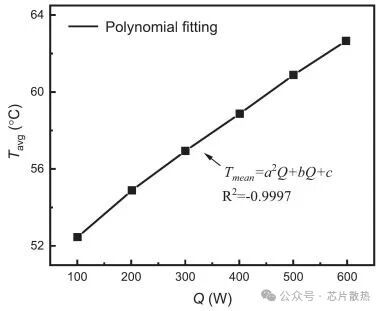

根据摩尔定律下器件尺寸持续缩小的趋势,高性能 CPU 和 GPU 的功率耗散预计将超过 1000W。为评估我们的系统在这种条件下的冷却能力,对实验热数据进行了二阶多项式回归。如图 11 所示,假设边界条件相同,所提出的模型预测在千瓦级功率下,平均壳温为 68.2℃。此外,本方法仍面临某些限制,包括依赖增加成本的高导热系数材料,以及需要精确制造控制的多尺度制造工艺。

图 11 EHS-VC 平均温度的数据拟合:展示了对 EHS-VC 平均温度进行数据拟合的结果。

Part.3

研究总结

两相浸没冷却(TPIC)在提升 CPU 性能与系统能效方面潜力显著,本研究开发的整体式高性能散热器,通过将带微锯齿和纳米涂层的宏观针翅与均热板协同集成,有效降低了芯片峰值温度和横向温度不均匀性,600W 热负载下最大壳温低于 65℃、总热阻低于 0.026℃/W,相比纯铜散热器在温差、平均热阻和平均温度上均有显著优化,且可扩展至千瓦级冷却需求。目前浸没冷却的广泛应用受高材料成本及冷却剂与电子元件兼容性问题限制,未来需优先开发环保冷却剂替代品,开展成核强化技术比较研究,优化宏观翅片与纳米结构的耦合参数,并进行材料和模块的长期热循环测试与老化分析。